Warum Sie unsere Dienstleistungen benötigen, Sie wissen, dass Sie hochqualifizierte Fachleute bekommen, die über das Fachwissen und die Erfahrung verfügen, um sicherzustellen, dass Ihr Projekt ordnungsgemäß durchgeführt wird und funktioniert.

Luft- und Raumfahrtbereich

Hochleistungs-Spezialkeramikwerkstoffe, auch Hochleistungskeramik genannt, beziehen sich hauptsächlich auf keramische Werkstoffe mit einzigartigen und hervorragenden Eigenschaften, die mit modernen Materialverfahren aus hochreinen synthetischen anorganischen Verbindungen hergestellt werden. Daher wird das Material zur Herstellung von Keramikmatrix-Verbundwerkstoffen (CMC) mit den Vorteilen geringer Dichte, Oxidationsbeständigkeit bei hohen Temperaturen, Korrosionsbeständigkeit, niedrigem Wärmeausdehnungskoeffizienten, geringem Kriechen usw. verwendet. Es hat ein breites Anwendungsspektrum in Hochtechnologiebereiche wie Luftfahrt/Luft- und Raumfahrt/Waffen/Marine. Unter ihnen sind Keramikverbundwerkstoffe auf Siliziumkarbidbasis die am intensivsten erforschten und am besten kommerzialisierten Hochleistungs-Spezialkeramikmaterialien.

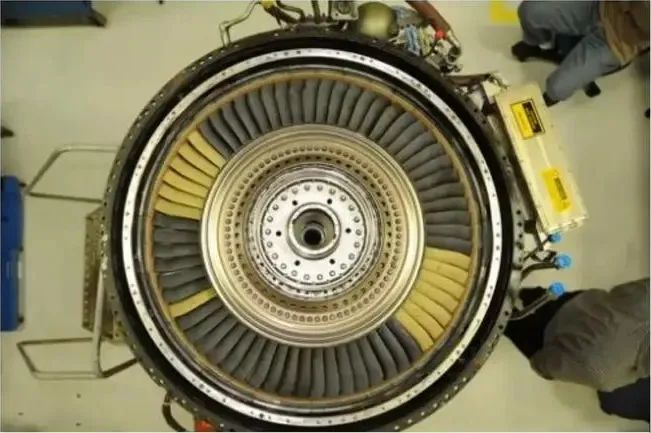

Turbinenrotor mit Schaufeln aus Keramikmatrix-Verbundwerkstoff

Um die Leistungseffizienz von Verbrennungsmotoren, Luft- und Raumfahrtmotoren und Gasturbinen-Hot-End-Komponenten zu verbessern, müssen sie hohen Temperaturen von 600 bis 1200 °C und dem Zusammenspiel komplexer Belastungen standhalten. Die Materialanforderungen sind sehr anspruchsvoll. Im Vergleich zu Hochtemperaturlegierungen hält Siliziumkarbid nicht nur hohen Temperaturen stand, seine Dichte beträgt auch nur 1/4 bis 1/3 der Hochtemperaturlegierungen, was bedeutet, dass das Gewicht des Motors bei gleicher Kraftstoffbelastung weiter reduziert werden kann , kann die Reichweite des Flugzeugs und die Bombenlast deutlich erhöht werden.

Auf der Nachfrageseite hat CMC als Material der neuen Generation mit der Fertigstellung von Flugtriebwerken mit hohem Schub-Gewichts-Verhältnis, dem dringenden Bedarf an Raumfahrzeugtechnologie und der schnellen Entwicklung bereits großes Entwicklungspotenzial für militärische und zivile Anwendungen gezeigt . Laut der Prognose von MarketsandMarkets wird der weltweite Markt für Keramikmatrix-Verbundwerkstoffe im Zehnjahreszeitraum 2016–2026 mit einer jährlichen Wachstumsrate von 9,65 % schnell wachsen und bis 2026 ein Volumen von 7,51 Milliarden US-Dollar erreichen.

Ausländische Siliziumkarbidfasern wurden schon früh eingesetzt und verfügen über starke technische Reserven. Aufgrund der extrem hohen technischen Hürden sind die Preise konstant hoch und es besteht ein anhaltendes Embargo nach China.

Keramikmatrix-Verbundwerkstoffe

Was ist ein Keramikmatrix-Verbundwerkstoff? Es handelt sich um eine Art Verbundwerkstoff mit Keramik als Matrix und verschiedenen Fasern. Bei der Keramikmatrix kann es sich um Hochtemperatur-Strukturkeramiken wie Siliziumnitrid und Siliziumkarbid handeln. Diese Hochleistungskeramiken verfügen über hervorragende Eigenschaften wie hohe Temperaturbeständigkeit, hohe Festigkeit und Steifigkeit, relativ geringes Gewicht und Korrosionsbeständigkeit, während die fatale Schwäche darin besteht, dass sie spröde sind und unter Spannung reißen oder sogar brechen, was zum Materialversagen führt. Die Verwendung eines hochfesten, hochelastischen Faserverbundwerkstoffs mit der Matrix ist eine wirksame Möglichkeit, die Zähigkeit und Zuverlässigkeit von Keramik zu verbessern. Die Verwendung hochfester, hochelastischer Faserverbundstoffe mit der Matrix ist eine wirksame Möglichkeit, die Zähigkeit und Zuverlässigkeit von Keramiken zu verbessern. Die Fasern können die Ausbreitung von Rissen verhindern und so faserverstärkte Keramikmatrix-Verbundwerkstoffe mit ausgezeichneter Zähigkeit erhalten.

Keramikmatrix-Verbundwerkstoffe wurden als Flüssigraketentriebwerksdüsen, Raketenantennenabdeckungen, Nasenkegel von Raumfähren, Flugzeugbremsscheiben und hochwertige Automobilbremsscheiben usw. verwendet und haben sich zu einem wichtigen Zweig neuer Materialien für die Hochtechnologie entwickelt.

Da keramische Materialien eine ausgezeichnete Verschleißfestigkeit, eine hohe Härte und eine gute Korrosionsbeständigkeit aufweisen, finden sie eine sehr breite Anwendung. Der größte Nachteil von Keramiken besteht jedoch darin, dass sie spröde und empfindlich gegenüber Rissen, Porosität usw. sind. Seit den 1980er Jahren haben Verbundwerkstoffe auf Keramikbasis, die durch Zugabe von Partikeln, Whiskern und Fasern zu Keramikmaterialien hergestellt werden, die Zähigkeit von Keramiken erheblich verbessert.

Keramikmatrix-Verbundwerkstoffe mit hoher Festigkeit, hohem Modul, geringer Dichte, hoher Temperaturbeständigkeit, Verschleiß- und Korrosionsbeständigkeit und guter Zähigkeit wurden in Hochgeschwindigkeitsschneidwerkzeugen und Komponenten von Verbrennungsmotoren verwendet. Die Entwicklung dieser Materialien ist jedoch spät und ihr Potenzial muss noch weiter ausgeschöpft werden. Die Forschung konzentriert sich auf ihre Anwendung auf Hochtemperaturmaterialien sowie verschleiß- und korrosionsbeständige Materialien, wie beispielsweise verbesserte Turbinen für Hochleistungs-Verbrennungsmotoren, thermische Komponenten für Luft- und Raumfahrtfahrzeuge und anstelle von Metall für Fahrzeugmotoren, petrochemische Behälter und Anlagen zur Abfallverbrennung , usw.

Wenn es um Keramik geht, denkt man natürlich an deren Eigenschaft der Sprödigkeit. Vor etwa einem Jahrzehnt wäre es für niemanden akzeptabel gewesen, es als tragendes Teil im Maschinenbau zu verwenden. Wenn es um keramische Verbundwerkstoffe geht, ist manchen Menschen bisher vielleicht nicht bewusst, dass Keramik und Werkstoffe ursprünglich zwei voneinander unabhängige Grundmaterialien waren, aber erst seit Menschen Keramik und Metalle geschickt kombinieren, hat sich das Konzept dieses Materials grundlegend verändert, und zwar Verbundwerkstoffe mit keramischer Matrix.

Keramische Matrix-Verbundwerkstoffe sind ein vielversprechendes neues Strukturmaterial in der Luft- und Raumfahrtindustrie, insbesondere bei Anwendungen im Flugzeugtriebwerksbau, die zunehmend ihre Einzigartigkeit unter Beweis stellen. Zusätzlich zu den Vorteilen des geringen Gewichts und der hohen Härte weisen Keramikmatrix-Verbundwerkstoffe auch eine hervorragende Beständigkeit gegenüber hoher Härte auf. Keramikmatrix-Komposte weisen außerdem eine hervorragende Beständigkeit gegenüber hohen Temperaturen und eine hohe Korrosionsbeständigkeit bei hohen Temperaturen auf. Derzeit übertreffen Keramikmatrix-Verbundwerkstoffe hitzebeständige Metallmaterialien in Bezug auf die Widerstandsfähigkeit gegenüber hohen Temperaturen und verfügen über ausgezeichnete mechanische Eigenschaften und chemische Stabilität, was sie zu einem hervorragenden Material macht, das sich ideal für den Hochtemperaturbereich von Hochleistungsturbinentriebwerken eignet.

Länder auf der ganzen Welt konzentrieren sich auf Siliziumnitrid- und Siliziumkarbid-verstärkte Keramikmaterialien als Reaktion auf die Materialanforderungen fortschrittlicher Triebwerke der nächsten Generation, und es wurden große Fortschritte erzielt, insbesondere bei Anwendungen in modernen Flugzeugtriebwerken. Beispielsweise bestehen das F120-Triebwerk des US-amerikanischen Testflugzeugs und seine Hochdruckturbinendichtungen, die zu den Hochtemperaturteilen der Brennkammer gehören, aus keramischen Materialien. Beispielsweise bestehen die Brennkammer und die Düse des französischen M88-2-Triebwerks ebenfalls aus Verbundwerkstoffen auf Keramikbasis.

Kohlenstoff/Kohlenstoff-Verbundwerkstoffe

Was ist Carbon/Carbon-Verbundwerkstoff? Es handelt sich um ein Kohlenstoffmatrix-Verbundmaterial, das durch Kohlenstofffasern und deren Gewebe verstärkt ist. Es hat die Vorteile einer geringen Dichte (<2,0 g/cm³), einer hohen Festigkeit, eines spezifischen Moduls und einer hohen Wärmeleitfähigkeit, eines niedrigen Ausdehnungskoeffizienten, einer guten Reibungsleistung sowie einer guten Temperaturwechselbeständigkeit und einer hohen Dimensionsstabilität, insbesondere ist es eines davon Da die wenigen alternativen Materialien über 1650 °C eingesetzt werden und die höchste theoretische Temperatur sogar über 2600 °C liegt, gilt es als eines der vielversprechendsten Hochtemperaturmaterialien der Welt.

Obwohl Kohlenstoff/Kohlenstoff-Verbundwerkstoffe viele hervorragende Hochtemperatureigenschaften aufweisen, unterliegen sie in einer aeroben Umgebung bei Temperaturen über 400 °C einer Oxidation, was zu einer dramatischen Verschlechterung der Materialleistung führt. Daher muss die Anwendung von Kohlenstoff/Kohlenstoff-Verbundwerkstoffen in aerober Hochtemperaturumgebung über Oxidationsschutzmaßnahmen verfügen. Der Oxidationsschutz von Kohlenstoff/Kohlenstoff-Verbundwerkstoffen erfolgt hauptsächlich auf zwei Wegen, d. h. bei niedrigeren Temperaturen können Matrixmodifikation und Passivierung oberflächenaktiver Stellen zum Schutz von Kohlenstoff/Kohlenstoff-Verbundwerkstoffen vor direktem Kontakt mit Sauerstoff zum Zwecke des Oxidationsschutzes eingesetzt werden. Derzeit ist die Beschichtungsmethode die am häufigsten verwendete Methode. Da die Technologie immer weiter voranschreitet, verlässt man sich zunehmend auf die Ultrahochtemperaturleistung von Kohlenstoff-/Caborn-Verbundwerkstoffen, und die einzig mögliche Oxidationsschutzlösung unter Ultrahochtemperaturbedingungen kann nur der Beschichtungsschutz sein .

Es ist erwähnenswert, dass C/C-Matrix-Verbundwerkstoffe in den letzten Jahren weltweit zu den am meisten geschätzten neuen Materialien für höhere Temperaturbeständigkeit gehören. Denn nur C/C-Verbundwerkstoff gilt als das einzige Material, das als Nachfolger von Turbinenrotorblättern mit einem Schub-Gewichts-Verhältnis über 20 und einer Triebwerkseinlasstemperatur von bis zu 1930–2227 °C hergestellt werden kann. Früher war es das hochtemperaturbeständige Material, auf dessen Entwicklung sich die Vereinigten Staaten im 21. Jahrhundert konzentrierten, insbesondere das höchste strategische Ziel, das fortgeschrittene Industrieländer auf der ganzen Welt anstrebten.

Bei den sogenannten C/C-Matrix-Verbundwerkstoffen handelt es sich um kohlenstofffaserverstärkte Kohlenstoff-Grundverbundwerkstoffe, die die Schmelzbarkeit von Kohlenstoff mit der hohen Festigkeit und hohen Steifigkeit von Kohlenstofffasern in einem vereinen, so dass sie keine spröden Schäden aufweisen. Da der C/C-Matrix-Verbundwerkstoff ein geringes Gewicht, eine hohe Festigkeit, eine hervorragende thermische Stabilität und eine hervorragende Wärmeleitfähigkeit aufweist, ist er heute das idealste hochtemperaturbeständige Material, insbesondere in der Hochtemperaturumgebung von 1000–1300 °C, und seine Festigkeit ist nicht nur unzureichend abnehmen, kann aber zunehmen. Insbesondere behält es seine Festigkeit und Windfestigkeit auch bei Raumtemperatur bei, wenn die Temperatur unter 1650 °C liegt. Daher haben C/C-Matrix-Verbundwerkstoffe ein sehr großes Entwicklungspotenzial in der Luft- und Raumfahrtindustrie.

Es ist erwähnenswert, dass eines der Hauptprobleme von C/C-basierten Verbundwerkstoffen in Flugzeugtriebwerksanwendungen die geringe Oxidationsbeständigkeit ist. Daher haben die USA in den letzten Jahren eine Reihe von Prozessmaßnahmen ergriffen, um dieses Problem zu lösen und schrittweise anzuwenden neue Motoren. Beispielsweise bestehen die Heckdüse des F119-Triebwerks, die Düse und die Brennkammer ebenfalls aus Verbundwerkstoffen auf C/C-Basis.

Mechanisches Lagerfeld

Lager sind ein äußerst wichtiger Bestandteil mechanischer Geräte und werden sehr häufig verwendet. Seine Hauptfunktion besteht darin, den mechanischen Rotationskörper zu stützen, seinen Reibungskoeffizienten bei der Bewegung zu verringern und seine Rotationsgenauigkeit sicherzustellen. Seine Rolle ähnelt der menschlicher Gelenke, die als „Maschinengelenke“ bekannt sind. Es ist die Seele aller rotierenden Maschinen und wird daher auch als Chip der Maschinenindustrie bezeichnet.

Siliziumnitridmaterial ist ein hochfester künstlicher Kristall mit geringer Dichte, hoher Härte, hoher Temperaturbeständigkeit, Korrosionsbeständigkeit, elektrischer Isolierung, Nichtdurchlässigkeit, hoher Druckfestigkeit, guten Selbstschmiereigenschaften und vielen anderen Punkten. Das Hybrid-Keramiklager nutzt die Vorteile einer hohen Druckfestigkeit von Siliziumnitridmaterial und einer hohen Biegefestigkeit und guten Zähigkeit von legiertem Stahl und bietet eine Reihe von Vorteilen wie geringes Gewicht, hohe Endgeschwindigkeit, geringes Reibungsmoment, gute Laufgenauigkeit usw lange Lebensdauer bei hohen Temperaturen im Vergleich zu herkömmlichen Stahlkugellagern.

Siliziumnitrid-Keramikkugellager sind die weltweit am besten erforschten, leistungsstärksten und am häufigsten verwendeten High-End-Keramiklager. Kugellager aus Siliziumnitrid-Keramik sind fast gleichbedeutend mit Keramiklagern. Daten des Foresight Industrial Reserach Institute zeigen, dass die Einzelhandelsgröße des Marktes für Lagerkugeln aus Siliziumnitrid-Keramik im Jahr 2020 70,1 Milliarden Yuan erreichte. Die Marktgröße wird im Jahr 2021 voraussichtlich 72,3 Milliarden Yuan erreichen, mit einer durchschnittlichen jährlichen durchschnittlichen Wachstumsrate von 11,26 %. in den nächsten fünf Jahren und wird voraussichtlich 110,8 Milliarden Yuan im Jahr 2025 erreichen, wobei Fahrzeuge mit neuer Energie der Hauptwachstumspunkt sein werden.

Auf der Angebotsseite gehören zu den weltweit größten Herstellern von Siliziumnitrid-Kugeln Toshiba, Tsubaki, Nakashima, CoorsTek, AKS und IndustrialTectonicsInc, die 45 % des weltweiten Marktanteils von Siliziumnitrid-Kugeln ausmachen. Der asiatisch-pazifische Raum ist derzeit mit einem Marktanteil von 48 % der größte Markt für Siliziumnitridkugeln, gefolgt von Europa und Nordamerika.

Neue Energiefelder

Zusammen mit der rasanten Entwicklung der elektronischen Technologie und der weltweiten Nachfrage nach Fahrzeugen mit neuer Energie dominieren Lithium-Ionen-Batterien den Markt in vielen Anwendungen mit den Vorteilen hoher Kapazität, geringem Gewicht, Wiederaufladbarkeit und geringer Selbstentladung. Derzeit ist China der weltweit größte Produktionsstandort für Lithiumbatterien, das Entwicklungspotenzial der chinesischen Lithiumbatterien ist enorm. Allerdings gibt es immer noch Probleme mit der Sicherheit und Lebensdauer von Lithium-Ionen-Batterien, wie z. B. das Auftreten zahlreicher Selbstentzündungen bei Mobiltelefonen, Brände von Elektroautos, Explosionen und andere Unfälle, die die Sicherheit alarmieren.

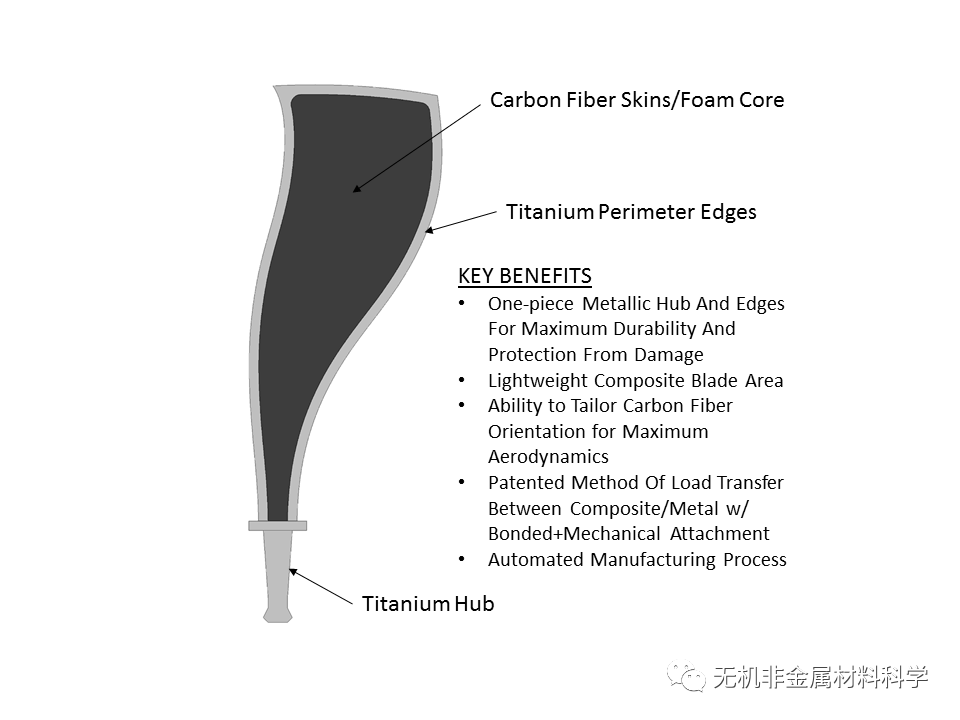

Sem- und Strukturschema einer AlOOH-Keramik-Verbundmembran

Keramische Membranbeschichtungsmaterialien werden im Allgemeinen aus Aluminiumoxid und Böhmit ausgewählt. Die Lithium-Ionen-Batterie besteht aus vier Teilen: Elektrode (positiv und negativ), Isolat (Diaphragma), Elektrolyt und Hülle, wobei das Diaphragma eine der wichtigsten inneren Komponenten ist, die nicht nur das Ein- und Auslagern von Lithiumionen ermöglicht -Eingebettet zwischen den positiven und negativen Elektroden, um die Zyklenleistung der Batterie zu gewährleisten, sorgt aber auch dafür, dass die positiven und negativen Elektroden während der Arbeitstechnik isoliert werden, um die Sicherheitsleistung der Batterie zu gewährleisten. Aus Gründen der Zyklusleistung und der Sicherheitsleistung konzentrieren sich in- und ausländische Membranhersteller auf Keramikmembranen, da Keramikmembranen beständig gegen organische Lösungsmittel, gute Kompatibilität mit dem Elektrolyten, hohe Absorptionsrate, hohe Zugfestigkeit, hohe Durchstoßfestigkeit, geringe thermische Schrumpfung und hohen Filmbruch aufweisen Temperatur, niedrige thermische Schrumpfrate.

Gemäß dem Erfindungspatent für Lithiumbatterieseparatoren von BYD „ein Batterieseparator und seine Herstellungsmethode“ (CN201310750910.7) beträgt in der anorganischen Beschichtungsaufschlämmung der Massenanteil von Wasser 76 % und der Massenanteil von festen Keramikbeschichtungspartikeln und Harz Materialien betragen 22 % bzw. 2 %. Daher sind die durch Bomit repräsentierten keramischen Beschichtungspartikel die wichtigsten Rohstoffe für Beschichtungsmaterialien für Lithiumbatterien.

Auf der Nachfrageseite beträgt der Versand von Beschichtungsmaterialien für Lithiumbatterien in China im Jahr 2019 laut dem „White Paper on China Lithium-ion Battery Separator Industry (2020)“, das gemeinsam vom Forschungsinstitut EVTank und dem Ivey Institute of Economics herausgegeben wurde, 15.500 Tonnen. Davon werden 14.000 Tonnen anorganischer Beschichtungsmaterialien verschifft, was einem Anteil von 90,32 % entspricht, organische Beschichtungsmaterialien, organische und anorganische Kombinationen von Beschichtungsmaterialien machen weniger als 10 % aus, anorganische Beschichtungsmaterialien sind der Hauptmarkt für Beschichtungsmaterialien. Es wird erwartet, dass die Menge an anorganischen Beschichtungsmaterialien im Jahr 2025 4,04 Milliarden Quadratmeter erreichen wird.

Auf der Angebotsseite wird der inländische Keramikbeschichtungsbereich mit der Ausweitung der nationalen Porzellanmaterialien zwei große und kleine Wettbewerbsmuster aufweisen. Im Bereich der Beschichtungsmaterialien für Lithiumbatterien lag laut Statistik im Jahr 2019 die deutsche NabaltecAG-Lithiumbatterie mit Bumite-Lieferungen von 0,48 Millionen Tonnen, was einem Anteil von 37 % entspricht, weltweit an erster Stelle, One Stone Pass-Lithiumbatterie mit Bumite-Lieferungen von 0,47 Millionen Tonnen, was einem Anteil von 36 % entspricht und weltweit an zweiter Stelle steht, der erste inländische.

Adsorptionsfeld für Fahrzeugabgase

Da die chinesische Regierung in den letzten Jahren großen Wert auf Umweltschutzthemen legt, wurden die Abgasvorschriften für schwere Dieselfahrzeuge verschärft und die Grenzwerte werden immer strenger. Der kommende National VI-Standard gilt als einer der strengsten Emissionsstandards der Welt.

Wabenkeramiken sind keramische Werkstoffe mit einer großen Anzahl innenliegender Wabenkanäle. Zellularkeramik hat die Vorteile einer hohen Porendichte und einer großen spezifischen Oberfläche; niedriger Wärmeausdehnungskoeffizient und gute thermische Stabilität; Säure- und Alkalibeständigkeit und organische Lösungsmittel, gute Korrosionsbeständigkeit; ausgezeichnete mechanische Eigenschaften; ausgezeichnete antibakterielle Eigenschaften usw. Sie werden hauptsächlich als Träger von katalytischen Vorrichtungen für aktive Katalysatoren und Ladevorgänge für katalytische Additive verwendet und sind die häufigsten Katalysatorträger für Abgasbehandlungskatalysatoren.

Der inländische Markt für Wabenkeramik wird immer noch von ausländischen Unternehmen monopolisiert, und das inländische Geschäftsfeld verfügt über einen großen Spielraum für Importsubstitution.

Hochreines Aluminiumoxidpulver ist weißes Mikropulver, gleichmäßige Partikelgröße, leicht zu dispergieren, stabile chemische Eigenschaften, mäßige Schrumpfleistung bei hohen Temperaturen, mit guter Sinterleistung; weit verbreitet in der Keramikbeschichtung von Automobilabgasen. Die aktiven Komponenten in Autoabgaskatalysatoren müssen normalerweise an der Beschichtung befestigt werden, um eine bestimmte Dispersion, thermische Stabilität und mechanische Festigkeit zu gewährleisten. Unter den verschiedenen kristallinen Arten von Aluminiumoxid verfügt γ-Al2O3 über ein starkes Adsorptionsvermögen und eine große spezifische Oberfläche und ist derzeit das am häufigsten verwendete Beschichtungsmaterial.

Gemäß der nationalen Sechs-Norm werden der DOC und der DPF von Dieselfahrzeugen für die Aluminiumoxidbeschichtung verwendet, und nach den Statistiken der Cellular Ceramic Association beträgt das Beschichtungsvolumen etwa 20 % des Volumens der Zellkeramik, was berechnet werden kann in Dieselfahrzeugen mit etwa 120g/L verwendet werden. Es wird geschätzt, dass der inländische Aluminiumoxidbedarf im Jahr 2022 11.171 Tonnen erreichen wird.

Dieser Artikel stammt von iacechina.com

Warum Sie unsere Dienstleistungen benötigen, Sie wissen, dass Sie hochqualifizierte Fachleute bekommen, die über das Fachwissen und die Erfahrung verfügen, um sicherzustellen, dass Ihr Projekt ordnungsgemäß durchgeführt wird und funktioniert.

Wenn Sie eine kostenlose Beratung wünschen, beginnen Sie bitte mit dem Ausfüllen des Formulars:

Erhalten Sie Verkaufsinformationen, Neuigkeiten und Updates in Ihrem Posteingang.

闽ICP备19012761号-1

闽ICP备19012761号-1