Warum Sie unsere Dienstleistungen benötigen, Sie wissen, dass Sie hochqualifizierte Fachleute bekommen, die über das Fachwissen und die Erfahrung verfügen, um sicherzustellen, dass Ihr Projekt ordnungsgemäß durchgeführt wird und funktioniert.

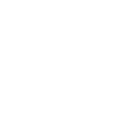

Mit der Entwicklung der Materialtechnologie wurde Hochleistungskeramik in der Luft- und Raumfahrt, im Halbleiterbereich und in anderen Bereichen mit guter Leistung weit verbreitet eingesetzt. Aber viele Keramikprodukte in Anwendungen neigen dazu, mikroporöse Verarbeitung zu erfordern, wie zum Beispiel im Bereich der elektronischen Verpackung, müssen mikroporös sein, um die Chip-Leitungs- und Pin-Fixed-Packaging-Anforderungen zu erfüllen und die hochintegrierten Elemente und Kühlfunktionsanforderungen von Keramik zu realisieren Die Qualität der mikroporösen Substratoberfläche und der Cluster-Array-Lochstanzung ist entscheidend.

Bohren von Keramik

Allerdings war die Präzisionsbearbeitung von Hochleistungskeramik wie Hochleistungskeramik schon immer schwierig. Wenn die traditionelle Verarbeitungsmethode übernommen wird, kann es leicht zu Verarbeitungsfehlern wie Rissen und Neugussschichten kommen und sogar zu Rissen und einer hohen Abfallrate bei der Verarbeitung. Gegenwärtig hat sich die „Laserbearbeitung“ als neuartige berührungslose Bearbeitungstechnologie anstelle der traditionellen mechanischen Bearbeitung zur mikroporösen Bearbeitung harter und spröder Keramikmaterialien in den letzten Jahren zu einem Forschungsschwerpunkt in der verarbeitenden und produzierenden Industrie entwickelt .

| Weitere gängige Verarbeitungsmethoden für keramische Werkstoffe | ||

| Verarbeitungsmethode | Verarbeitungsprinzip | Nachteil |

| Mechanische Bearbeitung | Sprödbruch des Materials | Zerbrechlich und geringe Bearbeitungsgenauigkeit |

| Elektrische Entladungsbearbeitung | EDM | Keramische Materialien haben einen hohen spezifischen Widerstand und einen hohen Schmelzpunkt, was die EDM-Verarbeitung erschwert, die Verarbeitungseffizienz gering macht und die Umwelt belastet. |

| Ultraschallbearbeitung | Vibrations- und Schleifpaare treffen wiederholt auf die Oberfläche des Materials, das wiederum aufbricht und sich von der Materialmatrix löst, wodurch der Abtrag erfolgt | Langsamere Bearbeitungsgeschwindigkeiten und stärkerer Werkzeugverschleiß |

Bearbeitung von Keramiksubstraten mit Laserbohren

1. Die Vorteile des Laserbohrens

Die Laserbearbeitung ist eine neuartige Präzisionsbearbeitungsmethode mit hoher Effizienz, hoher Präzision und berührungslosen Bearbeitungseigenschaften (d. h. kein Werkzeugverschleiß) bei keramischen Materialien als Vertreter hoher Härte, hoher Sprödigkeit und hoher Schmelzpunktmaterial Bohren, Schneiden, Schweißen und andere Verarbeitungstechnologien bieten erhebliche Vorteile. Hauptsächlich wie folgt:

(1) Hohe Verarbeitungseffizienz und Präzision mit der realistischen Möglichkeit einer Produktion und Anwendung in großem Maßstab.

(2) Der hochenergetische Laserstrahl hat eine kurze Pulszeit, eine extrem hohe momentane Spitzenleistung, eine relativ kurze Aktionszeit und ein breites Spektrum an Bearbeitungsobjekten.

(3) Bei der Laserbearbeitung ist kein direkter Kontakt des Werkzeugs mit dem Material erforderlich, es gibt keine Oberflächenspannung, es gibt weniger Defekte im Bearbeitungsbereich, es können kleine und schwierigere Präzisionsbearbeitungen durchgeführt werden.

(4) Das Laserbearbeitungssystem lässt sich leicht in die digitale Informationstechnologie integrieren, um die intelligente Integration von Licht, Elektrizität und Computer zu realisieren, und die Industrialisierungsaussichten sind gut.

(5) Hohe Materialausnutzungsrate, Reduzierung der Verarbeitungskosten

2. Das Prinzip des Laserbohrens

Der Prozess der Laserbearbeitung keramischer Mikroporen und der Entfernung der Materialien in den Poren ist ein komplexer Prozess, der die Kopplung mehrerer physikalischer Felder und den gleichzeitigen Ablauf mehrerer chemischer Reaktionen umfasst. Konkret kann der Abtragsmechanismus von Materialien bei der Laserbearbeitung in die folgenden Aspekte unterteilt werden.

01 Heizwirkung

Die laserabtragende Bearbeitung des Materials erfolgt hauptsächlich durch den thermischen Effekt, der durch den Wärmeeintrag das Material in verschiedene Aggregatzustände versetzt.

Der Prozess der Lasermaterialentfernung gliedert sich in drei Phasen. Zunächst erwärmt die auf das Material einwirkende Laserenergie das Material bis zum Schmelzpunkt und bildet ein Schmelzbad. Daher weist das Material im geschmolzenen Zustand eine höhere Absorptionsrate auf, so dass sich das Schmelzbad weiter vertieft und der Vergasungsanteil des Materials zunimmt, wodurch ein starkes thermisches Spannungsfeld entsteht. Unter der Einwirkung des thermischen Spannungsfeldes wird das Material im Schmelztank in Form von Gas oder Spritzern in Form von Flüssigkeit herausgeschleudert. Dann tritt die zweite Stufe ein, in der unter der kontinuierlichen Wirkung des Lasers das Material im Mikroloch ständig entfernt wird, was die stabile Formungsstufe darstellt. In der dritten Stufe schließlich induziert die kontinuierliche Laserenergie im Mikroloch und im Mikrolochmund eine große Menge Plasma. Diese Plasmen erzeugen eine starke Abschirmwirkung auf den Laser und verhindern einerseits, dass die Laserstrahlung in das Loch gelangt. andererseits den Austritt von Gas und flüssigem Material in das Loch verhindern.

02 Kraftwirkung

Bei der Laserentfernung von Material ändert sich das Temperaturfeld durch die Materialtemperatur und erzeugt ein intensiveres thermisches Spannungsfeld. Die Entfernung des Materials spielt eine entscheidende Rolle bei der Laserbearbeitung des Materials. Durch die Erhitzung des Materials entsteht auf der Oberfläche eine Vergasung mit hoher Temperatur und hohem Druck Die Dampfgruppe und das geschmolzene Material im Schmelzbad erzeugen einen Rückstoßdruck, der dazu führt, dass das Material im Schmelzbad am Rand der Poren entlangläuft.

03 Schlüssellocheffekt

Der Laser wirkt auf das Material, das Material vollzieht einen Phasenwechsel und verdampft im Inneren des Lochs. Der Rückstoßdruck schleuderte das geschmolzene Material heraus und erzeugte kleine Löcher. Durch die Analyse der Kraft im Inneren des Lochs ist die Voraussetzung für die Bildung des Lochs, dass der durch das Vergasungsmaterial am Boden des Lochs erzeugte Druck gleich der resultierenden Kraft aus Oberflächenspannung, hydrostatischem Druck und Strömungswiderstand ist .

3. Laser vier Stanzmethoden

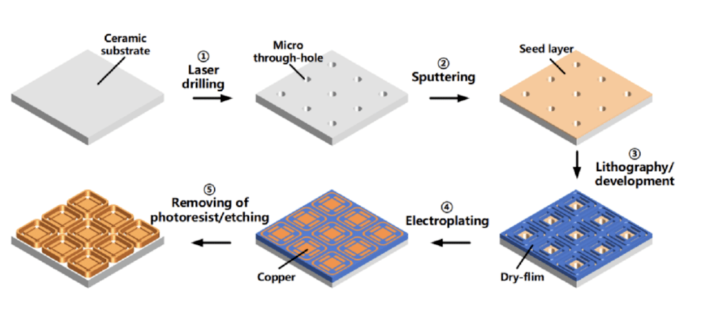

Beim Laserbohren wird üblicherweise der Laser-Trajektorien-Scanmodus verwendet, der in zwei Arten unterteilt ist: Die eine ist das Stanzbohren, nämlich das Werkstück im Stanzprozess und die Bewegung des Laserkopfes, um den Laserfokus nach der bearbeiteten Materialoberfläche kontinuierlich zu finden Impulsenergie der mikroporösen Stanzmaterialentfernung, hauptsächlich Einzelimpulsstanzen und Mehrfachimpulsstanzen, zwei Kategorien.

Einzelimpulsstanzen bedeutet, dass jedes Mikroloch mit einem einzigen Impuls bearbeitet wird. Mehrfachimpulsstanzen wird auch als Perkussionsstanzen bezeichnet, was bedeutet, dass jedes Mikroloch aus mehreren überlappenden Impulsen besteht und jeder Impuls einen Teil des Materials auf der bearbeiteten Oberfläche entfernt , so dass sich das Loch allmählich vertieft, bis das Mikroloch vollständig transparent ist.

Schlag langweilig

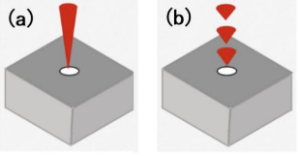

Das andere ist die Rotationsschneidmethode des Stanzens, das heißt, das gleiche Werkstück wird fixiert, der Pfad wird in die CAD-Software eingegeben, so dass der Laser einen bestimmten Pfad scannt, um Material zu entfernen, üblicherweise einschließlich Ringscanning-Stanzen und Spiralscannen Stanzen.

Das kreisförmige Scan-Stanzen bezieht sich auf das mehrfache konzentrische Scan-Stanzen, und das spiralförmige Scan-Stanzen bezieht sich auf den Laser-Scan-Pfad, der die Form der Spirallinie darstellt. Der spezifische Verarbeitungsprozess besteht darin, die Vorschubbewegung in Radiusrichtung auf der Grundlage des kreisförmigen Scanpfads hinzuzufügen, wie in der folgenden Abbildung dargestellt.

Spiral-Scanning-Stanzen

Vergleichen:

(1) Schlagstanzen hat eine kürzere Bearbeitungszeit als Rotationsstanzen und ist daher effizienter. Die kürzere Verarbeitungszeit bedeutet einen geringeren Wärmeeintrag und damit eine schlechtere Mikroporenqualität. Relativ gesehen bietet die Rotationsmethode, bei der CAD-Software zur Planung des Scanpfads verwendet wird, eine höhere Flexibilität. Gleichzeitig sorgt der minimale Punkt dafür, dass die Effizienz des Lasers voll zur Geltung kommt, und nicht nur die Abrundung des Mikrolochs wird erheblich verbessert, sondern es können auch quadratische, dreieckige, vieleckige und andere speziell geformte Löcher bearbeitet werden.

(2) Beim Rotationsschneidverfahren ist der zum ringförmigen Rotationsscannen und Stanzen verwendete Laser normalerweise ein Nanosekunden- oder Millisekundenlaser, bei dem der Strahl durch die Drehung einer bestimmten Flugbahn des optischen Prismas gescannt wird. Aus dem Experiment ist ersichtlich, dass im Vergleich zur Schlagmethode die Lochwand und die Öffnungsrundung deutlich verbessert werden. Die rotierende Schneidbearbeitung bietet eine bessere Möglichkeit, das geschmolzene Material in das Loch zu entladen, sodass auch die Konizität erheblich verbessert wird. Die Lochqualität ist hoch und die Effizienz leicht reduziert, erfüllt aber dennoch die Anforderungen einer schnellen Massenproduktion. Daher eignet sich das Ring-Scanning-Stanzen für die industrielle Produktion und Massenproduktion von Mikroporen mit hohen Qualitätsanforderungen.

(3) Die spiralförmige Abtastverarbeitung basiert auf der Rotation der Schneidverarbeitung, wobei sich der Lichtfleck allmählich zur ringförmigen Mitte bewegt, um die Abtastverarbeitung der spiralförmigen Flugbahn zu realisieren. Den experimentellen Ergebnissen zufolge wurde festgestellt, dass die Genauigkeit, der Zylindergrad, die Konizität und andere Mikroporenqualitäten nicht wesentlich verbessert wurden. Gleichzeitig wird der Prozess durch die allmähliche Hinzufügung der Punktbewegung komplexer und die Effizienz verringert. Daher ist das Spiral-Scanning-Bohren nicht für die Massenproduktion in der Industrie geeignet.

4. Kennzahlen der Stanztechnik

Nach dem Laserbohren muss die Bearbeitungsqualität kleiner Löcher anhand verschiedener quantitativer Indikatoren bewertet werden. Zu den üblichen Indikatoren gehören die Größe und Morphologie der Löcher. Bei der Lochgröße sind vor allem zwei Aspekte zu berücksichtigen: die Aperturgröße und die echte Rundheit, die direkt gemessen werden können, und die Lochkonizität, die indirekt gemessen werden kann. Im Hinblick auf die Lochmorphologie werden hauptsächlich die Oberflächenmorphologie und die Seitenwand berücksichtigt.

01 Lochgröße

(1) Die Größe des Lochdurchmessers

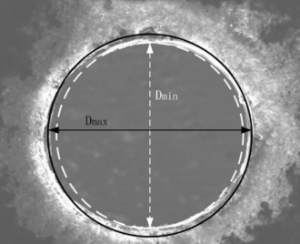

Die Porengröße eines kleinen Lochs ist einer der grundlegendsten Parameter zur Charakterisierung seiner Verarbeitungsfähigkeit und Präzision. Da die Form kleiner Löcher bei der tatsächlichen Bearbeitung meist eine Ellipse und kein perfekter Kreis ist, wird im Allgemeinen der Durchschnitt des größten und kleinsten Durchmessers der Ellipse verwendet, um den Durchmesser kleiner Löcher darzustellen. Die Messmethode ist in der Abbildung dargestellt. Bei der Messung der Einlass- und Auslassdurchmesser werden die Durchmesser d 1 bis d 4 in den vier Richtungen genommen, der Winkel der beiden benachbarten Durchmesser beträgt 45 und dann wird der Durchschnittswert berechnet.

Messung der Lochgröße

(2) Rundheit

Rundheit wird durch den radialen Versatz ihres tatsächlichen Profils relativ zum idealen Kreis charakterisiert. Das heißt, er stellt die Differenz zwischen dem maximalen und minimalen Radius zwischen der tatsächlichen Kontur und dem theoretischen perfekten Kreis unter demselben Mittelpunkt dar. Dieser Unterschied wird oft als „Exzentrizität“ bezeichnet, wobei der Abstand zwischen der langen Achse und der kurzen Achse durch das Verhältnis des Durchschnitts der beiden geteilt wird.

Maximaler und minimaler Radius

(3) Verjüngung

Die Konsistenz der Einlass- und Auslassöffnung des Durchgangslochs kann durch die Konusgröße widergespiegelt werden. Bei der Berechnung der Verjüngung müssen wir die folgende Formel verwenden, wobei D1 den Einlassdurchmesser, D2 den Auslassdurchmesser und h die Lochtiefe, also die Materialstärke, angibt.

02 Die Form des Lochs

Bei der Beurteilung der Verarbeitungsqualität muss man sich auf die Lochmorphologie konzentrieren, zu der auch die Oberflächenmorphologie und die Seitenwandmorphologie des Lochs gehören. Verwenden Sie ein digitales Mikroskopsystem, ein Rasterelektronenmikroskop (REM) und andere Geräte.

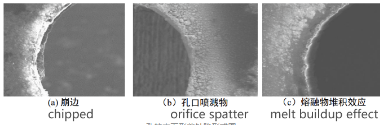

(1) Oberflächenmorphologie

Die Beobachtung der Probenmorphologie dient hauptsächlich der Untersuchung, ob es offensichtliche Defekte in der Öffnung gibt, wie z. B. Kollapskanten, Spritzer aus der Öffnung und Ansammlungen von geschmolzenem Material. Die Untersuchung des Vorhandenseins dieser Fehler und der Schwere der Fehler unter verschiedenen Verarbeitungsparametern ist ein wichtiger Schritt zur Optimierung der Verarbeitungsparameter.

Formdiagramm der Oberflächenmorphologie des Lochs

(2) Seitenwandmorphologie

Die Beobachtung der Lochseitenwandmorphologie ist sehr wichtig, um die Qualität der Laserbearbeitung zu beurteilen. Dabei wird in der Regel eine Schneidemaschine oder ein anderes Gerät verwendet, um das Werkstück entlang der Öffnung zu spalten, um eine klare visuelle Beobachtung zu gewährleisten, wobei der Schwerpunkt auf dem Vorhandensein von Rissen, Abblättern und Umschmelzen liegt. Das Vorhandensein dieser Mängel kann die Leistung und Zuverlässigkeit der Artefakte beeinträchtigen. Durch die Beobachtung und Identifizierung dieser Defekte kann es dem Verarbeiter helfen, die Laserbearbeitungsparameter zu verbessern, die Bearbeitungsqualität zu optimieren und die Zuverlässigkeit und Lebensdauer der Artefakte zu verbessern.

Seitenwandmorphologie des Lochdefektformdiagramms

Dieser Artikel wurde von https://www.360powder.com/info_details/index/11161.html nachgedruckt

Warum Sie unsere Dienstleistungen benötigen, Sie wissen, dass Sie hochqualifizierte Fachleute bekommen, die über das Fachwissen und die Erfahrung verfügen, um sicherzustellen, dass Ihr Projekt ordnungsgemäß durchgeführt wird und funktioniert.

Wenn Sie eine kostenlose Beratung wünschen, beginnen Sie bitte mit dem Ausfüllen des Formulars:

Erhalten Sie Verkaufsinformationen, Neuigkeiten und Updates in Ihrem Posteingang.

闽ICP备19012761号-1

闽ICP备19012761号-1