Warum Sie unsere Dienstleistungen benötigen, Sie wissen, dass Sie hochqualifizierte Fachleute bekommen, die über das Fachwissen und die Erfahrung verfügen, um sicherzustellen, dass Ihr Projekt ordnungsgemäß durchgeführt wird und funktioniert.

Ein perfekt abgedichtetes Elektronikgehäuse kann seine Funktion jahrzehntelang ohne Störungen, Fehler oder nennenswerte Leistungseinbußen erfüllen. Konstrukteure und Ingenieure können dieses Leistungsniveau jedoch nur erreichen, wenn sie die richtigen Materialien und Dichtstoffe verwenden und die richtigen Werkzeuge, Geräte und Prozessschritte einsetzen, um Halbleiter-Elektronikgehäuse der nächsten Generation zu bauen. Das Vertrauen, das ein gut abgedichtetes Gehäuse schafft, führt zwangsläufig zur Entwicklung besserer Chips mit mehr Funktionen.

VON RAMESH KOTHANDAPANI, TECHNISCHER DIREKTOR, MIKROELEKTRONISCHE VERPACKUNG, MATERION CORPORATION

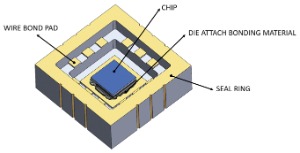

HERMETISCHE VERSCHLIESSUNG ist ein wichtiger Prozess für die Verpackung von Halbleiterchips. Das Wort „hermetisch“ steht in diesem Fall für eine auslaufsichere Versiegelung. Ein Halbleiterchip durchläuft mehrere Prozessschritte, beginnend als Wafer, bevor er in einzelne Chips zerlegt und schließlich in einem diskreten Gehäuse verkapselt wird. Solche Chips werden mit Die-Attach-Epoxid oder eutektischen Loten fest mit den Die-Pads verbunden. Anschließend werden sie über sehr feine Drähte elektrisch mit den Bondpads des Keramikgehäuses verbunden.

Das Keramikgehäuse – quasi ein „Chipträger“ – ist in der Regel mehrschichtig aufgebaut und verfügt über elektrische Durchführungen im Keramikkörper. Diese Schichten sind intern mit der Unterseite oder den Seiten des Gehäuses verbunden, um zusammen mit anderen elektrischen Komponenten auf Leiterplatten montiert zu werden. Für das Chip-Bonding steht eine Reihe von Gehäusen zur Verfügung, darunter Leaded Chip Carrier (LCC), Keramik, Quad, Flatpack (CQFP) und Quad-Flat-Package (QFP).

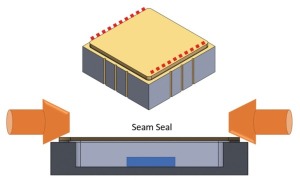

Die Naht des Keramikgehäuses wird mit zwei parallel verlaufenden Elektroden versiegelt, um den Deckel zu schmelzen und ihn mit dem Keramik- oder Metallgehäuse zu versiegeln.

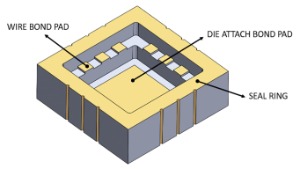

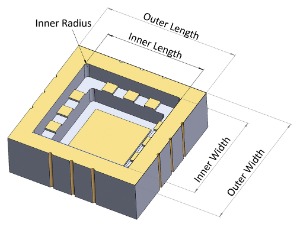

Das Keramikgehäuse mit Dichtungsring und Draht- und Die-Bond-Pads.

Das Keramikgehäuse mit Chip-Aufsatz.

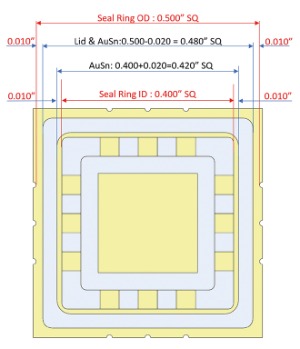

Keramikgehäuse mit Dichtungsringabmessungen.

Das Keramikgehäuse, das den Chip mit Drahtverbindungen enthält, muss schließlich hermetisch versiegelt werden, um das Eindringen von Verunreinigungen wie Feuchtigkeit oder losen Partikeln zu verhindern.

Der hermetische Versiegelungsprozess ist entscheidend für die Funktionsfähigkeit der Baugruppe. Abbildung 1 zeigt den Halbleiterchip mit Hunderten von feinsten Drahtverbindungen. Die Größe dieser Chips reicht von wenigen Millimetern bis zu mehreren zehn Millimetern. Kleinere Chips weisen weniger Drahtverbindungen auf, größere Chips hingegen Hunderte. Diese Verbindungen sind dünner als ein menschliches Haar und haben einen Durchmesser von nur 17,78 Mikrometern (0,0007 Zoll).

Designrichtlinien für Gehäusedeckel und Lötzinn.

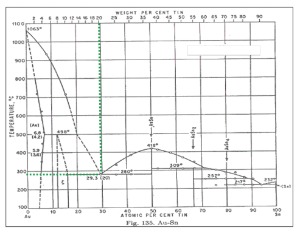

Abbildung 7. Gold-Zinn-Phasendiagramm.

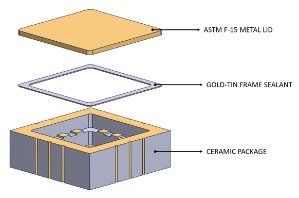

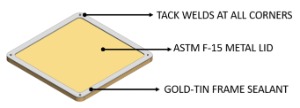

Explosionsansicht des Keramikgehäuses, des Lötrahmens und des plattierten Metalldeckels.

Diskrete Chips enthalten mikroelektromechanische Systeme (MEMS) mit feinsten Zahnrädern, Taktgebern und beweglichen Aktuatoren, die mit bloßem Auge nicht erkennbar sind. Partikel, die sich auf diesen Chips ablagern, beeinträchtigen deren Leistung. Da die feinen Drähte so dicht beieinander liegen, können leitfähige Partikel oder Feuchtigkeit zwischen den Drähten zu Fehlfunktionen führen. Daher ist die hermetische Abdichtung der montierten Gehäuse umso wichtiger.

Bevor wir uns auf den Versiegelungsprozess konzentrieren, ist es wichtig, sich über die für Versiegelungen verwendeten Materialien, ihre Einschränkungen, die Designrichtlinien sowie die Lagerungs- und Handhabungsprozesse zu informieren.

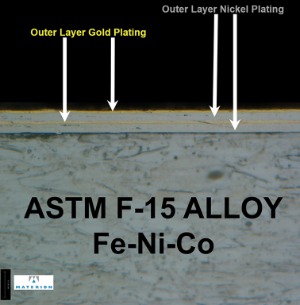

Querschnittsbild von vier Schichten, die nacheinander mit Nickel und Gold beschichtet sind.

Es gibt beispielsweise mehrere Arten von Keramikgehäusen:

• Oberflächenmontierte Keramikgehäuse

• Keramik-Pin-Grid-Array-Gehäuse

• Keramik-Quad-Flat-Pakete

• Keramik-Hybridpakete

• Glasfaser-Kommunikationspakete

• Die Verbindungsmaterialien oder Lote

• Die Komponenten, die am Paket befestigt werden müssen, wie Chips, Chipbefestigungsmaterialien, Drähte usw.

Je nach dem erforderlichen Grad an Hermetik werden die Gehäuse einem oder zwei Versiegelungsprozessen unterzogen: Nahtversiegelung mit einem Metalldeckel oder Lötversiegelung mit einem plattierten Metalldeckel.

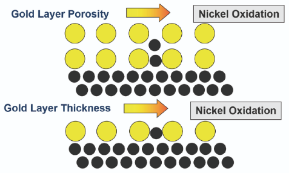

Nickelmigrationsprozess.

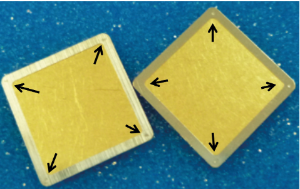

Rahmendeckelmontage.

Heftschweißpunkte an den Ecken anbringen.

Nahtversiegelt mit Metalldeckel:

Dies ist ein zuverlässiges hermetisches Versiegelungsverfahren, bei dem ein Paar runder Elektroden um den Deckelrand herumgeführt wird und diesen mit dem Dichtungsring der Verpackung verschmilzt. Nahtversiegelung ist sinnvoll, wenn:

• Der Halbleiterchip verträgt keine hohen Temperaturen. Durch die Nahtversiegelung kommt es zu einer lokalen Erwärmung der Kanten.

• Der Benutzer verfügt möglicherweise nicht über die Fähigkeit zum Ofen-Reflow.

• Die Endanwendung ist HF-bezogen und erfordert nur einen geringen Grad an Hermetik (d. h. HF-Verpackung).

LÖTVERSIEGELT MIT BESCHICHTETEM METALLDECKEL:

Mit diesem Verfahren lässt sich zudem eine hohe Zuverlässigkeit und Luftdichtheit erreichen. Die Wirksamkeit der Versiegelung lässt sich durch verschiedene Nachversiegelungstests bestätigen.

Einige Faktoren sind allen Gehäusetypen gemeinsam, darunter die Verwendung von Die-Bond-Pads, Wire-Bond-Pads und Dichtungsringen. Abbildung 3 zeigt einige wichtige Merkmale des Keramikgehäuses.

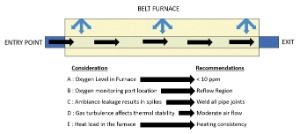

Abbildung 13. Kontrollen kritischer Parameter und Empfehlungen für eine wirksame hermetische Versiegelung mithilfe eines Bandofens.

DIE-ATTACH-PAD: Hier wird der Halbleiterchip mithilfe von eutektischen Lotlegierungen oder Epoxidharzen befestigt. Epoxidharzbasierte Die-Attach-Klebstoffe bestehen typischerweise aus einem Harz und einem Härter, die vor dem Auftragen auf das Die-Pad gut vermischt werden müssen. Der Chip wird anschließend eingesetzt und mit Druck abgerieben, um die Benetzung zu fördern und eingeschlossene Gase im Klebematerial freizusetzen. Die Baugruppe wird bei hohen Temperaturen ausgehärtet – ein potenziell schwieriger Prozess, der sorgfältig kontrolliert werden muss.

Sowohl 88Au12Ge als auch 80Au20Sn eignen sich als eutektisches Verbindungsmaterial. Sie schmelzen bei 361 °C bzw. 280 °C. Unter Berücksichtigung des Wärmeverlusts in Vorrichtungen und anderen Komponenten liegt die eingestellte Temperatur üblicherweise höher. Beide eutektischen Lote sind reine Legierungen ohne Bindemittel oder Haftvermittler.

Die Auswahl des Die-Attachment-Bondmaterials hängt vom Wärmeausdehnungskoeffizienten (CTE) des Chips und anderer benachbarter Materialien ab, mit denen das Bindemittel in Kontakt kommen kann. Schmelz- und Aushärtungstemperaturen sowie -bedingungen müssen ebenfalls bestimmt werden.

Innenraum des Vakuumofens.

Bedingungen für die Chipbefestigung nach dem Versiegeln:

Es ist wichtig, eine sichere Verbindung sicherzustellen und die Freisetzung eingeschlossener Gase zu gewährleisten. Lieferanten stellen in der Regel Aushärtungsanweisungen und Prozessschritte zur Verfügung, um organische Stoffe und Bindemittel zu entfernen. Andernfalls könnten während des hermetischen Lötprozesses wasserstoffgesättigte Kohlenwasserstoffe oder Feuchtigkeit freigesetzt werden. Eingeschlossene Gase im Gehäuse beeinträchtigen dessen elektrische Leistung und Lebensdauer.

Ein gut kontrollierter Die-Attach-Prozess ist daher wichtig für eine porenfreie Verbindung. Leider kann die Validierung nach der Versiegelung kostspielig sein und zu unregelmäßigen oder irreführenden Ergebnissen führen. Daher müssen Lagerbedingungen, Verfallsdatum, Mischungsverhältnis, Nutzungsdauer und das benötigte Volumen pro Einheit und Schicht genau beachtet werden. Zudem besteht die Gefahr der Aufnahme von Feuchtigkeit aus der Umgebung.

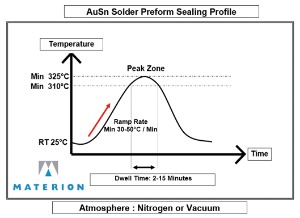

Gold-Zinn-Reflow-Profil.

DICHTRING:

Dies ist eine der wichtigsten Komponenten im Keramikgehäuse, wenn es um die hermetische Abdichtung geht. Wie bei Die- und Wire-Bond-Pads wird beim Löten nahezu die gesamte Oberfläche des Dichtungsrings genutzt. Die Oberfläche des Dichtungsrings ist in der Regel porös und mit Nickel und Gold beschichtet, was bei erhöhten Temperaturen zu einer Nickelmigration in den Dichtungsring führen kann. Dies wiederum kann zu Pinholes und Lötstellen führen. Daher sind sorgfältige Handhabung und Temperaturkontrolle unerlässlich.

Wirksame hermetische Abdichtung: Schritt für Schritt

Eine erfolgreiche hermetische Abdichtung hängt von mehreren Faktoren ab, darunter:

• Designrichtlinien für den Gehäusedichtring

• Auswahl des Dichtungs- und Deckelmaterials

• Versiegelungsmethoden und Prozesskontrollen

• Posthermetische Dichtungstests und Fehlerbehebung

• Verpackungsmaterialoptionen der nächsten Generation

DESIGNRICHTLINIEN FÜR DEN VERPACKUNGSDICHTUNGSRING:

Berücksichtigen Sie die Größe des hermetischen Deckels und seines Lots. Der äußere Dichtungsring, der Metalldeckel und der Gold-Zinn-Rahmen sind wichtige Designelemente. Beträgt beispielsweise die äußere Länge und Breite des Dichtungsrings 0,500 Zoll im Quadrat, sollte der Deckel 0,500 Zoll – 0,010 Zoll – 0,010 Zoll oder 0,480 Zoll im Quadrat messen.

Als nächstes müssen die Innenmaße des Gold-Zinn-Lots bestimmt werden. Dabei müssen sowohl die Innen- als auch die Außenmaße berücksichtigt werden. Beträgt der Dichtring 0,400 Zoll im Quadrat, dann sollten die Innenmaße des Gold-Zinn-Lots 0,400 Zoll + 0,010 Zoll + 0,010 Zoll oder 0,420 Zoll im Quadrat betragen. Die Innen- und Außenradien sind ebenso wichtig für das Gesamtdesign wie die Dicke des Lots und des Deckels. Diese Abmessungen richten sich nach der Größe des endgültigen Gehäuses. Der Abstand von 0,010 Zoll hängt vom verfügbaren Platz für den Dichtring ab. Er kann für den äußeren Spalt bis zu 0,002 Zoll betragen und für den inneren Dichtring fast genauso gering sein, wenn dieser schmal ist.

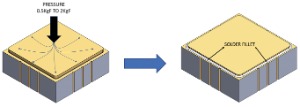

Abbildung 16: Links: Baugruppe mit Druckbeaufschlagung. Rechts: Nachversiegelung mit Lötnaht.

AUSWAHL DES DICHTMITTELMATERIALS:

Für dichte, hermetische Verbindungen gibt es eine Vielzahl geeigneter Lötlegierungen und eutektischer Lote. Gold-Zinn hat sich besonders für die Verbindung von Metalldeckeln mit Keramik- oder Metallgehäusen bewährt. Das Lot aus 80 % Gold und 20 % Zinn schmilzt bei 280 °C und hält Temperaturwechseltests gut stand.

Die Legierung aus 80 % Gold und 20 % Zinn muss mit möglichst wenigen Verunreinigungen hergestellt werden und muss innerhalb ihres nominalen Gewichtsanteils liegen, um eine gute Bindung zu erzielen.

• Gold-Zinn-Reinheit: Abnahme der Wärmeleitfähigkeit

• Gold-Zinn-Verunreinigung: Oxide, organische Stoffe

• Gold-Zinn-Grenzflächenkontaktbereich

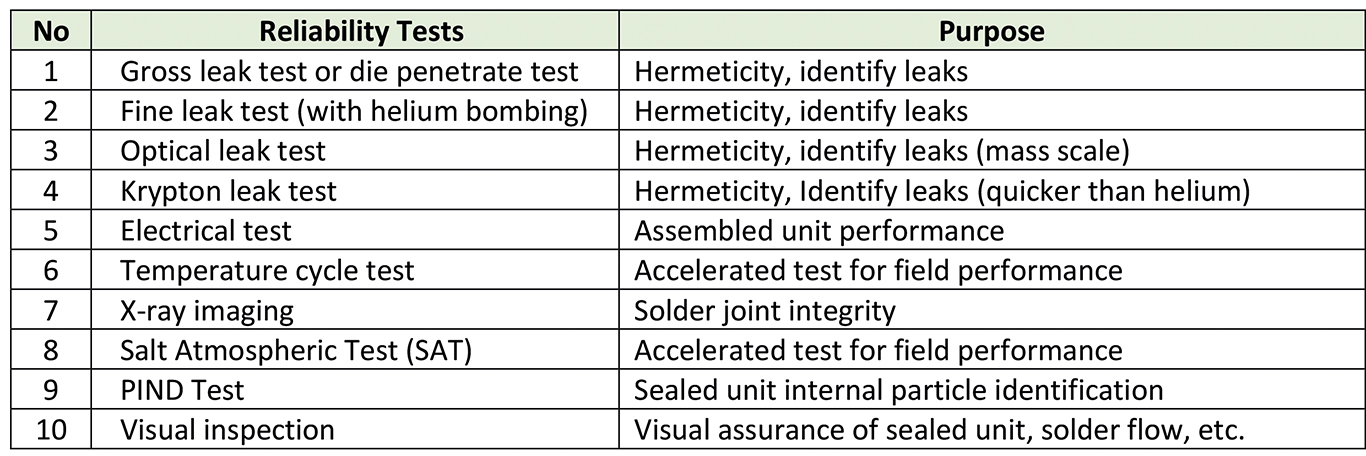

Verschiedene Zuverlässigkeitstests.

AUSWAHL DES DECKELMATERIALS:

Der Metalldeckel ist eine Legierung aus Eisen, Nickel und Kobalt, auch bekannt als ASTM F-15. Damit das Gold-Zinn-Lot gut mit dem Gehäuse verbunden werden kann, muss der Metalldeckel gut vorbereitet sein. Ein Deckel, der zu mehr als 50 % aus Eisen (Fe) besteht, könnte mit der Zeit oxidieren. Ein blanker Deckel lässt keine Benetzung mit Gold-Zinn-Lot zu. Eine zuverlässige Vergoldung ist daher unerlässlich.

Der Deckel wird mit 100 bis 350 Mikrozoll Nickel galvanisiert, gefolgt von einer 50 Mikrozoll starken Goldschicht. Für Anwendungen mit hoher Zuverlässigkeit werden zusätzlich Nickel und Gold galvanisiert, wobei die Summe der Nickelschichten 450 Mikrozoll nicht überschreiten darf, während die Summe der vergoldeten Schichten mindestens 50 Mikrozoll betragen muss. Dadurch soll eine übermäßige Ablagerung an den Rändern verhindert werden, die sich negativ auf die hermetische Abdichtung auswirken könnte. Die folgende Abbildung zeigt einen Querschnitt des vierschichtig galvanisierten Deckels.

EFFEKTIVES PLATTEN:

Der Beschichtungsprozess ist äußerst kritisch. Kantenbildung muss beispielsweise vermieden werden. Sowohl die Wartung des Galvanikbads als auch die chemische Pflege sind wichtig. Es ist zu beachten, dass diese Beschichtung nicht kosmetischer Natur ist, sondern vielmehr für eine hochwertige hermetische Abdichtung sorgt, die auch eine gute Lötverbindung erfordert. Eine mangelhafte Wartung der Beschichtung kann unerwünschte Gase einschließen.

Um die Qualität der Beschichtung zu prüfen und insbesondere den Wasserstoffgehalt in den plattierten Filmen zu quantifizieren, stehen Nachbeschichtungstests zur Verfügung.

Die Wartung des Beschichtungsbads und die Überprüfung der Badchemie sollten aus vorbeugenden Gründen regelmäßig durchgeführt werden. Nach der letzten Beschichtungsstufe werden manchmal auch Ausheizvorgänge bei niedrigeren Temperaturen (zwischen 120 °C und 150 °C) für 8 bis 12 Stunden durchgeführt.

Längeres Ausheizen bei hohen Temperaturen kann dazu führen, dass die innere Nickelschicht zur Goldschicht wandert und die Lotbenetzung beeinträchtigt. Die Gold-Zinn-Lotlegierung benetzt Nickel nicht. Nickelmigration kann auch auftreten, wenn die Plattierungsschicht zu dünn ist oder eine hohe Porosität auf der Plattierungsoberfläche aufweist.

Siegelmethoden und Prozesskontrollen

• Heft- oder Punktschweißen: Das Gold-Zinn-Lot muss durch Punkt- oder Heftschweißen mit dem plattierten Deckel verbunden werden. Dieses Verfahren ist entscheidend, um Fehlausrichtungen und andere Defekte zu vermeiden, die die Dichtungsleistung beeinträchtigen könnten. Es bietet zudem zusätzliche Vorteile für Endverbraucher, die Rahmen und Deckel vor der endgültigen Versiegelung zu einem Bauteil zusammenfügen müssen. Beim Heftschweißen müssen sehr kleine Mengen des eutektischen Gold-Zinn-Lots an allen vier Ecken schmelzen und am plattierten Deckel haften.

• Reflow-Anlagen und Prozesskontrolle: Die Auswahl der richtigen Reflow-Anlage vor dem Versiegeln ist wichtig. Hermetische Versiegelungen mit Gold-Zinn- oder anderen Loten erfordern eine inerte Umgebung; andernfalls kann Oxidation die Integrität der Versiegelung beeinträchtigen. Bei Verwendung eines Bandofens müssen die Wartungs- und Versiegelungsprofile sorgfältig überwacht werden. Der Sauerstoffgehalt in der Reflow-Kammer sollte überwacht und kontrolliert werden. Eine ähnliche Überwachung ist bei der Wahl eines Vakuumofens erforderlich, der zusätzlich unerwünschte Gase entfernt. In beiden Fällen bestimmt die Leistung der Anlage letztendlich die Qualität der hermetischen Versiegelung.

Das Gold-Zinn-Versiegelungsprofil: Im Folgenden sind die wichtigsten Überlegungen zum Gold-Zinn-Versiegelungsprofil aufgeführt:

• Anstiegsrate: Die Anstiegsrate muss allmählich und langsam erfolgen. Dies trägt dazu bei, Gase aus den verschiedenen Komponenten freizusetzen, ohne die Nickelmigration zu fördern. Eine solche Migration kann durch einen schnelleren Anstieg entstehen, insbesondere bei porösen Beschichtungen. Vakuumöfen evakuieren alle Ausgase, während ein Bandofen mit Stickstoffdruck dies ebenfalls tun sollte.

• Spitzentemperatur: Die Schmelztemperatur des eutektischen Gold-Zinn-Lots liegt bei 280 °C. Neben den Dichtungskomponenten können auch Vorrichtungen, Clips und andere Materialien Wärme aufnehmen. Sobald Lot und Deckel die Spitzentemperatur erreichen, sollte das Ziel

Dies umfasst die vollständige Entfernung von Gasen, das vollständige Fließen des Lots, die Bildung von Lotkehlen sowie die Beseitigung von Nadellöchern oder Hohlräumen. Die Dauer der Spitzentemperaturbelastung ist sehr subjektiv und hängt von Produktgröße, Montagewerkzeugen und -bedingungen ab. Eine Verkürzung dieser Dauer während kritischer Prozesse kann Fehlerquellen aufdecken, die visuell, durch Dichtheitsprüfungen oder unter Röntgenstrahlen erkennbar sind.

• Herunterfahren von der Spitzenzone: Das Abkühlen des Produkts muss ebenfalls schrittweise erfolgen, da ein plötzliches Abkühlen oder Herausschleudern des Produkts aus dem Ofen sehr schädlich sein kann.

Für eine gute hermetische Verbindung sollte ausreichend Druck auf das Gold-Zinn-Lot ausgeübt werden. Interessanterweise sind dafür nur etwa 0,5 bis 4 Kilogramm Kraft erforderlich. Der Druck wird in allen Fällen vom Deckel auf die Gold-Zinn-Dichtung übertragen (siehe Abbildung 16). Wie bereits erwähnt, ist dieser Druck während der Spitzentemperaturphase sehr hilfreich, um die Deckel zu pressen und das geschmolzene Lot herauszudrücken, wodurch eine Hohlkehle entsteht.

SIEGELCLIPS:

Es gibt viele verschiedene Arten von leicht erhältlichen Clips. Je nach Verpackungsart und Produktionsvolumen können Druckclips individuell angefertigt werden. Bei einem höheren Produktionsvolumen sollte auch die Ausrichtvorrichtung berücksichtigt werden.

ZUVERLÄSSIGKEITSTEST NACH DEM VERSCHLIESSEN:

Zuverlässigkeitstests nach der Versiegelung validieren Prozess und Materialauswahl. Es werden verschiedene Teststufen nacheinander durchgeführt. Details zu allen aufgeführten Tests finden Sie in den Standardleitfäden zu Mil-883.

NÄCHSTE ALLGEMEINE VERPACKUNGSMATERIALOPTIONEN: Diese Tests dienen der Bestätigung einer erfolgreichen hermetischen Versiegelung. Ebenso kann ein effektiver Verpackungsprozess die Lebensdauer der Verpackung im Feld deutlich verlängern. Viele Anwendungen, wie z. B. ein in einem Satelliten oder Raumfahrzeug installiertes Platinenmodul, sind für einen Austausch oder eine Reparatur nicht erreichbar. Daher sind sie so konstruiert, dass sie selbst unter widrigsten Bedingungen bestehen bleiben.

Eine Vielzahl neuer Materialien und Verfahren kommt auf den Markt. Für hermetische Versiegelungsanwendungen der nächsten Generation steht beispielsweise eine Reihe innovativer Deckel zur Verfügung. Dazu gehören hermetische Abdeckungen oder Visi-Lids für die optische Kommunikation, nichtmagnetische Combo Lids für elektromagnetische Nasensteuerungen und Getter Combo Lids zur Eindämmung der Wasserstofffreisetzung aus dem Gehäuse.

Dieser Artikel erschien ursprünglich in der Ausgabe 1, 2024, Power Electronics World.

Warum Sie unsere Dienstleistungen benötigen, Sie wissen, dass Sie hochqualifizierte Fachleute bekommen, die über das Fachwissen und die Erfahrung verfügen, um sicherzustellen, dass Ihr Projekt ordnungsgemäß durchgeführt wird und funktioniert.

Wenn Sie eine kostenlose Beratung wünschen, beginnen Sie bitte mit dem Ausfüllen des Formulars:

Erhalten Sie Verkaufsinformationen, Neuigkeiten und Updates in Ihrem Posteingang.

闽ICP备19012761号-1

闽ICP备19012761号-1