Warum Sie unsere Dienstleistungen benötigen, Sie wissen, dass Sie hochqualifizierte Fachleute bekommen, die über das Fachwissen und die Erfahrung verfügen, um sicherzustellen, dass Ihr Projekt ordnungsgemäß durchgeführt wird und funktioniert.

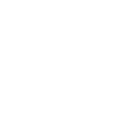

Als neuartiges Verpackungsmaterial für elektronische Geräte weist AlN-Keramik eine hohe Wärmeleitfähigkeit und Festigkeit, einen niedrigen Wärmeausdehnungskoeffizienten und dielektrischen Verlust, eine hohe Temperatur- und chemische Korrosionsbeständigkeit, eine gute Isolierung und einen ungiftigen Umweltschutz auf. Daher handelt es sich laut nationaler und internationaler Meinung um eines der vielversprechendsten Keramikmaterialien.

Aluminiumnitrid-Keramiksubstrat, ein Material, das sich ideal für Hochleistungs-, Blei- und großformatige Chipverpackungen eignet. Die Wärmeleitfähigkeit steht im Fokus der Branche. Zwischen der aktuellen Wärmeleitfähigkeit kommerzieller AlN-Substrate und ihrer theoretischen Wärmeleitfähigkeit besteht immer noch eine große Lücke. Daher ist die Verbesserung der höheren Wärmeleitfähigkeit des AlN-Keramiksubstrats bei gleichzeitiger Reduzierung der Sintertemperatur der AlN-Keramik von großer Bedeutung für die schnelle Entwicklung elektronischer Geräte.

Um Aluminiumnitrid-Substrate mit höherer Wärmeleitfähigkeit herzustellen, ist es notwendig zu untersuchen, welche Faktoren die Wärmeleitfähigkeit beeinflussen.

Wärmeleitungsmechanismus

Die Wärmeleitfähigkeit ist eine der wichtigsten Eigenschaften wärmeleitender Materialien zur Messung der Wärmeleitfähigkeit. Da es sich um eine kovalente Verbindung handelt und im Inneren keine frei beweglichen Elektronen vorhanden sind, erfolgt die Wärmeübertragung in Form von Gitterschwingungen, was als Phononenwärmeübertragung bezeichnet wird. Der Hochtemperaturteil des Kristalls hat eine hohe Energie und der Niedertemperaturteil eine niedrige. Die Energie wird durch die Wechselwirkung zwischen Phonos von hoch nach niedrig übertragen, und die Energiewanderung führt zur Wärmeleitung.

Phononenwärmeübertragung

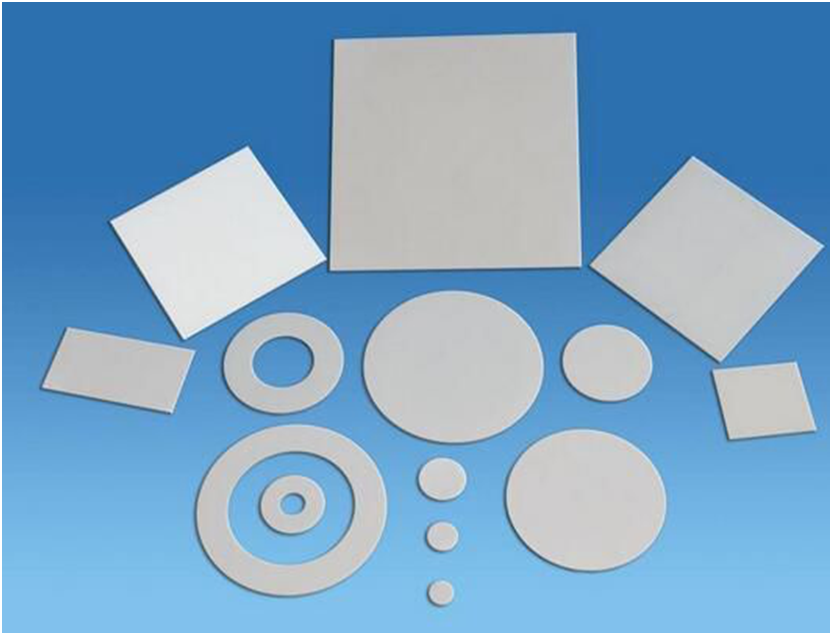

Die Atome innerhalb des Gitters werden als kleine Kugeln betrachtet, die durch Federn (kovalente Bindungen) miteinander verbunden sind, sodass die Schwingung jedes Atoms die umgebenden Atome anziehen und in Form elastischer Wellen durch den Kristall gelangen muss. Diese Gitterschwingung erzeugt Energiequanten, sogenannte Phononen, die zur Übertragung der Schwingungen interagieren und so eine Energiemigration und Wärmeübertragung ermöglichen.

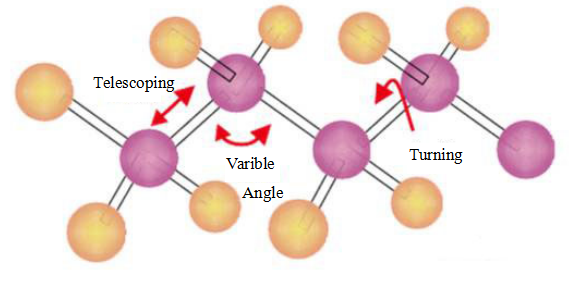

Die Beziehung für die Wärmeleitfähigkeit K bei der Phonon-Wärmeübertragung ist gegeben durch:

Das obige c ist die Wärmekapazität des Keramikkörpers selbst, v ist die durchschnittliche Geschwindigkeit der Phononenbewegung und λ ist die durchschnittliche freie Reichweite des Phonons. Die Wärmekapazität des Materials selbst (c) ist nahezu konstant und die große Wärmekapazität von Aluminiumnitrid ist einer der Gründe für die hohe Wärmeleitfähigkeit von Aluminiumnitrid. Die Phononengeschwindigkeit (v) hängt nur mit der Kristalldichte und den elastischen mechanischen Eigenschaften zusammen, die auch als Konstante betrachtet werden können. Daher ist die Ausbreitungsstrecke des Phonons der Schlüssel, der die Wärmeleitfähigkeit des endgültigen makroskopischen Aluminiums beeinflusst Nitridkeramik.

Aus dem Wärmeleitungsmechanismus von Phononen im Inneren von Aluminiumnitrid geht daher klar hervor, dass es für eine hohe Wärmeleitfähigkeit notwendig ist, die Phononen weiter ausbreiten zu lassen, um den Ausbreitungswiderstand zu verringern, der im Allgemeinen durch verschiedene Streuungen während der Phononendiffusion entsteht. Die gesinterten Keramiken weisen in der Regel verschiedene Kristalldefekte, Verunreinigungen, Porosität und eingebrachte zweite Phasen im Inneren auf, die zur Streuung der Phononen führen und somit die endgültige Wärmeleitfähigkeit beeinflussen.

Schlüsselfaktoren, die die Wärmeleitfähigkeit beeinflussen

Durch kontinuierliche Forschung wurde bestätigt, dass unter den vielen Faktoren, die die Wärmeleitfähigkeit von AlN-Keramik beeinflussen, die Mikrostruktur und der Gehalt an Sauerstoffverunreinigungen von AlN-Keramik besonders hervorstechen.

(1) Einfluss der Mikrostruktur von AlN-Keramik auf die Wärmeleitfähigkeit.

In praktischen Anwendungen werden AlN häufig verschiedene Sinterhilfsmittel zugesetzt, um die Sintertemperatur zu senken. Gleichzeitig wird eine zweite Phase in das AlN-Gitter eingeführt, was zu einer Verringerung der Wärmeleitfähigkeit aufgrund der Streuung von Phononen während des Wärmeleitungsprozesses führt.

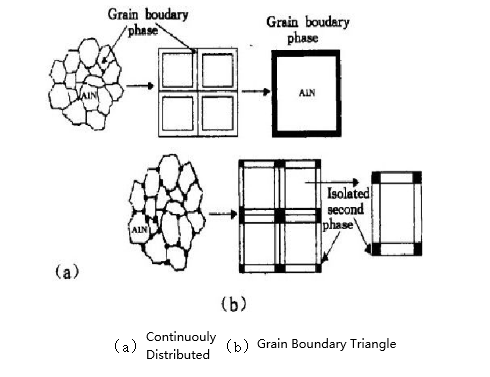

Die durch die Zugabe von Sinterhilfsmitteln eingeleitete zweite Phase kann auf verschiedene Weise erfolgen: Sie kann hinsichtlich der Verteilung in Inseln und kontinuierliche Verteilung an Korngrenzen unterteilt werden; In Bezug auf den Verteilungsort kann es in die Verteilung an Korngrenzendreiecken und andere Orte an Korngrenzen unterteilt werden. Kontinuierlich verteilte Körner können einen direkteren Zugang zu Phononen ermöglichen, und der direkte Kontakt mit AlN-Körnern hat eine höhere Wärmeleitfähigkeit als isolierte AlN-Körner, sodass es für die zweite Phase besser ist, kontinuierlich verteilt zu sein; Am Korngrenzendreieck verteilte AlN-Keramik erzeugt weniger Interferenzstreuung bei der Wärmeleitung und kann den Kontakt zwischen AlN-Körnern aufrechterhalten, daher ist es besser, wenn die zweite Phase kontinuierlich verteilt ist; Am Korngrenzendreieck verteilte AlN-Keramik erzeugt weniger Interferenzstreuung bei der Wärmeleitung und kann den Kontakt zwischen AlN-Körnern aufrechterhalten, daher ist es besser, wenn die zweite Phase am Korngrenzendreieck verteilt ist.

Schematische Darstellung der Verteilung der zweiten Phase innerhalb des Aln-Kristalls

Darüber hinaus führt die ungleichmäßige Verteilung ähnlicher Korngrenzen zum Vorhandensein einer großen Anzahl von Poren, was die Streuung von Phononen behindert und zu einer Verringerung der Wärmeleitfähigkeit von AlN führt. Auch der Korngrenzengehalt, die Korngrenzengröße und die Porosität haben einen Einfluss auf die Leistung der Wärmeleitfähigkeit.

Daher kann beim Sintern von AlN-Keramik die Wärmeleitfähigkeit von AlN-Keramik verbessert werden, indem der Sinterprozess verbessert wird, beispielsweise durch Erhöhen der Sintertemperatur, Verlängern der Haltezeit und Wärmebehandlung zur Verbesserung der inneren Defekte des Kristalls Sorgen Sie dafür, dass die zweite Phase kontinuierlich verteilt ist und sich so weit wie möglich an den trigonalen Korngrenzen befindet.

(2) Der Einfluss von Sauerstoffverunreinigungen auf die Wärmeleitfähigkeit.

AlN ist sehr anfällig für Hydrolyse und Oxidation, was zur Oxidation der Aluminiumnitridoberfläche führt, was zur Bildung von Aluminiumfehlstellen in der festen Sauerstofflösung im AlN-Gitter führt. Und es führt zu einer Zunahme der Phononenstreuung, einer Verringerung der mittleren freien Reichweite und folglich zu einer Verringerung der Wärmeleitfähigkeit.

| Sauerstoffgehalt (Gew.-%) | Wärmeleitfähigkeit (W/m·K) |

| 0,31 | 130 |

| 0,24 | 146 |

| 0,19 | 165 |

| 0,13 | 171 |

| 0,12 | 185 |

Sauerstoffgehalt und Wärmeleitfähigkeit im AlN-Gitter

Um die Wärmeleitfähigkeit zu verbessern, ist daher die Zugabe eines geeigneten Sinterhilfsmittels zur Entfernung der Sauerstoffverunreinigungen im Gitter ein wirksamer Ansatz.

Wichtige Steuerelemente für das Sintern

AlN ist eine kovalente Verbindung mit einem kleinen Selbstdiffusionskoeffizienten der Atome und einer starken Bindungsenergie, was eine dichte Sinterung erschwert. Sein Schmelzpunkt beträgt bis zu 3000℃ oder mehr und die Sintertemperatur liegt sogar über 1900℃. Eine solch hohe Sintertemperatur schränkt die praktische Anwendung von AlN in der Industrie erheblich ein.

Darüber hinaus beginnen die Sauerstoffverunreinigungen in der Oberflächenschicht von AlN erst bei hohen Temperaturen in das Innere seines Gitters zu diffundieren, so dass das Sintern bei niedriger Temperatur eine weitere Funktion hat, nämlich die Diffusion von Sauerstoffverunreinigungen in der Oberflächenschicht in das Innere des AlN-Gitters zu verzögern Das Innere des AlN-Gitters während des Sinterns und die Reduzierung der Sauerstoffverunreinigungen im Gitter, daher ist die Erforschung der Niedertemperatur-Sintertechnologie für die Herstellung von AlN-Keramikmaterialien mit hoher Wärmeleitfähigkeit unerlässlich.

Derzeit gibt es in der Industrie verschiedene Möglichkeiten, AlN-Keramik zu sintern, und es können unterschiedliche Sintermethoden angewendet werden, um je nach Bedarf dichte Keramikkörper zu erhalten. Unabhängig von der Sintermethode kann die Verfeinerung des ursprünglichen AlN-Pulvers und die Zugabe geeigneter Sinterzusätze bei niedrigen Temperaturen die Sinterung effektiv reduzieren Sintertemperatur von Aluminiumnitridkeramik.

(1) Verwendung von Aluminiumnitridpulver mit kleiner Partikelgröße

Die treibende Kraft des Aluminiumnitrid-Sinterprozesses ist die Oberflächenenergie, und das feinkörnige AlN-Pulver kann den Sinterprozess verbessern. Die Oberflächenenergie, und das feinkörnige AlN-Pulver kann die Sinteraktivität verbessern und die Sinterantriebskraft erhöhen, um das Sintern zu beschleunigen Verfahren. Studien haben bestätigt, dass sich die Sinterrate von Keramik um das 147-fache erhöht, wenn die Ausgangspartikelgröße des ursprünglichen AlN-Pulvers 20-mal kleiner ist.

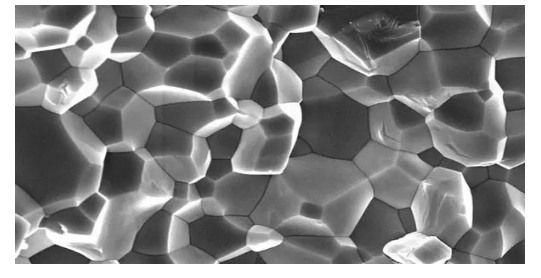

Sinterrohstoffe sollten aus Aluminiumnitridpulver mit kleiner Partikelgröße und gleichmäßiger Verteilung ausgewählt werden, was eine sekundäre Rekristallisation verhindern kann, und die großen inneren Partikel neigen zu abnormalem Kornwachstum, was dem Verdichtungssintern nicht förderlich ist; Wenn die Partikel nicht gleichmäßig verteilt sind, neigen einzelne Kristalle zu abnormalem Wachstum während des Sinterprozesses und beeinträchtigen das Sintern.

Kornwachstum von Aluminiumnitrid

Manchmal wird der Sintermechanismus von Aluminiumnitridkeramik durch die Größe des ursprünglichen Pulvers beeinflusst. Mikrometergroße Aluminiumnitridpulver werden nach dem Massendiffusionsmechanismus gesintert, während nanometergroße Pulver nach dem Korngrenzendiffusions- oder Oberflächendiffusionsmechanismus gesintert werden.

Derzeit ist die Herstellung feiner und gleichmäßiger AlN-Pulver jedoch sehr schwierig, und die meisten von ihnen werden durch ein nasschemisches Verfahren in Kombination mit der Methode der thermischen Kohlenstoffreduktion hergestellt, was nicht nur komplex im Sinterprozess, sondern auch energieaufwendig ist Es gibt noch einige Einschränkungen für eine groß angelegte Werbung und Anwendung. Das inländische Angebot an Hochleistungsaluminiumnitridpulver mit kleiner Partikelgröße ist immer noch sehr knapp.

(2) Auswahl von Niedertemperatur-Sinteradditiven für Aluminiumnitrid-Keramik

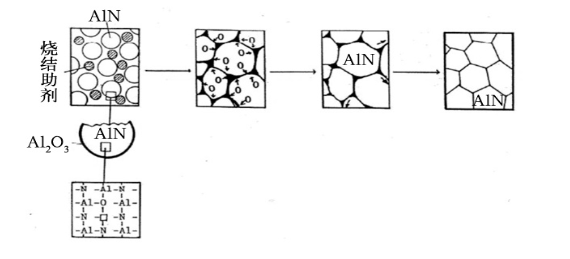

Durch die Zugabe einiger Sinterzusätze mit niedrigem Schmelzpunkt im Sinterprozess kann eine flüssige Phase erzeugt werden, die das dichte Sintern fördert. Darüber hinaus können einige Sinteradditive nicht nur flüssige Phasen erzeugen, sondern auch mit den Sauerstoffverunreinigungen im Gitter reagieren, was die Rolle der Entfernung von Sauerstoffverunreinigungen zur Reinigung des Gitters spielen kann, wodurch die Wärmeleitfähigkeit von AlN-Keramik verbessert wird.

Schematische Darstellung des Wirkungsprozesses von Sinteradditiven

Allerdings sollte die Zugabe von Sinteradditiven nicht blind erfolgen und die Zugabemenge sollte angemessen sein, da es sonst zu schädlichen Auswirkungen kommen kann. Sinteradditive führen eine zweite Phase ein und die Verteilungskontrolle der zweiten Phase hat einen großen Einfluss auf die Wärmeleitfähigkeit.

Nach Recherchen sollten bei der Auswahl von Niedertemperatur-Sinterzusätzen für AlN-Keramik folgende Punkte berücksichtigt werden:

1) Das Additiv hat einen niedrigen Schmelzpunkt und ist in der Lage, bei einer niedrigeren Sintertemperatur eine flüssige Phase zu bilden und das Sintern durch die flüssige Phase zu fördern;

2) Additive können mit Al2O3 reagieren, um Sauerstoffverunreinigungen zu entfernen und das AlN-Gitter zu reinigen, wodurch die Wärmeleitfähigkeit verbessert wird;

3) Additive reagieren nicht mit AlN, um die Entstehung von Defekten zu vermeiden;

4) Additive induzieren keine Zersetzung und Oxidation von AlN zur Bildung von Al2O3 und AlON, wodurch ein starker Abfall der Wärmeleitfähigkeit von Aluminiumnitridkeramiken vermieden wird.

Als Sinteradditive eignen sich folgende Materialien: Y2O3, CaO, Li2O, BaO, MgO, SrO2, La2O3, HfO2 und CeO2, die nicht mit AlN reagieren, sowie einige Fluoride von Seltenerdmetallen und Erdalkalimetallen und a geringe Anzahl von Verbindungen mit reduzierenden Eigenschaften (CaC2, YC2, TiO2, ZrO2, TiN usw.).

Bei alleiniger Verwendung eines einzigen Sinteradditivs erfordert das Sintern bei Atmosphärendruck normalerweise eine Temperatur von mehr als 1800 °C. Durch die Verwendung von Verbundadditiven und die Gestaltung angemessener Additive und Verhältnisse kann die Sintertemperatur effektiv weiter gesenkt werden, und es ist derzeit auch eine häufig verwendete Methode zum Sintern von Aluminiumnitrid bei niedriger Temperatur.

Zusammenfassung

Der Anwendungsbereich von Aluminiumnitrid-Keramiksubstraten für elektronische Verpackungen wird immer weiter verbreitet, es wurden auch einige inländische Unternehmen in diesem Bereich gegründet, doch im Vergleich zu den lange in der Nähe des Roten Meeres liegenden Überseemärkten ist Chinas Entwicklung von Aluminiumnitrid-Keramiksubstraten noch in den Kinderschuhen, bei der Vorbereitung und Produktion von Hochleistungspulver und Substraten mit hoher Wärmeleitfähigkeit gibt es noch eine gewisse Lücke. Umfassendes Verständnis des Mechanismus des Materials, von der Wurzel der richtigen Medizin, um Chinas Keramiksubstratindustrie auf ein höheres Niveau zu bringen.

Referenz:

Vorbereitung eines AIN-Keramiksubstrats mit hoher Wärmeleitfähigkeit und Verpackung für Hochleistungs-LED, Li Hongwei, China Jiliang University.

Dieser Artikel wurde von 360powder.com nachgedruckt.

Warum Sie unsere Dienstleistungen benötigen, Sie wissen, dass Sie hochqualifizierte Fachleute bekommen, die über das Fachwissen und die Erfahrung verfügen, um sicherzustellen, dass Ihr Projekt ordnungsgemäß durchgeführt wird und funktioniert.

Wenn Sie eine kostenlose Beratung wünschen, beginnen Sie bitte mit dem Ausfüllen des Formulars:

Erhalten Sie Verkaufsinformationen, Neuigkeiten und Updates in Ihrem Posteingang.

闽ICP备19012761号-1

闽ICP备19012761号-1