Warum Sie unsere Dienstleistungen benötigen, Sie wissen, dass Sie hochqualifizierte Fachleute bekommen, die über das Fachwissen und die Erfahrung verfügen, um sicherzustellen, dass Ihr Projekt ordnungsgemäß durchgeführt wird und funktioniert.

Heute steht zweifellos das Zeitalter der Informationstechnologie bevor. Die rasante Entwicklung der Mikroelektronikindustrie hat Aluminiumnitridkeramik zu einem sofortigen Erfolg bei der Herstellung ultragroßer integrierter Schaltkreise gemacht. Und sie erregen als hochwärmeleitende Keramiksubstrate und Verpackungsmaterialien Aufmerksamkeit.

Die Wärmeleitfähigkeit von AlN beträgt derzeit das Siebenfache der am häufigsten verwendeten Al2O3-Keramik, während die Dielektrizitätskonstante niedrig ist und Aluminiumoxid mit hervorragenden elektrischen Eigenschaften, hoher Festigkeit, geringer Dichte und Ungiftigkeit konkurriert. Es gibt jedoch Gewinne und Verluste. Das aktuelle Aluminiumnitrid-Substrat steht vor einem größeren Dilemma, nämlich den Kosten, die sich in gewissem Maße auf die Förderung seiner Anwendung auswirken.

Woher kommen diese Kosten? Wie bereits erwähnt, weist AlN eine hervorragende Wärmeleitfähigkeit auf, aufgrund von Verunreinigungen und Defekten in der Keramik liegt die Wärmeleitfähigkeit des Produkts jedoch weit vom theoretischen Wert entfernt.

Um der theoretischen Wärmeleitfähigkeit möglichst nahe zu kommen und die Vorteile von AlN selbst hervorzuheben, müssen Hersteller daher bei der Vorbereitung vorsichtig sein, um offensichtliche Leistungsmängel zu vermeiden. Jeder Prozess ist exzellent, daher sind die Kosten hoch.

Herstellung von AlN-Pulver

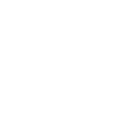

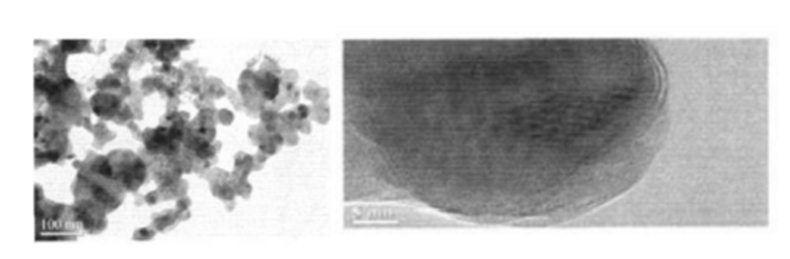

Als Rohstoff für die Herstellung der endgültigen Keramikprodukte haben Reinheit, Partikelgröße, Sauerstoffgehalt und andere Verunreinigungen einen wichtigen Einfluss auf die Wärmeleitfähigkeit, den Sinter- und Umformprozess. Und sie sind der Grundstein für die hervorragende Leistung der Endprodukte.

Es gibt verschiedene Methoden zur Synthese von AlN-Pulvern:

① Direktes Nitridierungsverfahren: In der Stickstoffatmosphäre bei hoher Temperatur wird Aluminiumpulver direkt chemisch mit Stickstoff kombiniert, um Aluminiumnitridpulver herzustellen, und die Reaktionstemperatur liegt im Allgemeinen im Bereich von 800℃~1200℃.

② Methode zur thermischen Reduktion von Kohlenstoff: Die Mischung aus Al2O3-Pulver und Kohlenstoffpulver bei hoher Temperatur (1400℃~1800℃) im Fluss der Stickstoffgas-Reduktions-Nitridierungsreaktion zur Herstellung von AlN-Pulver.

③ Selbstausbreitendes Hochtemperatur-Syntheseverfahren: Es handelt sich um die direkte Nitridierung von Aluminiumpulver, wobei die Eigenschaften der direkten Nitridierung von Aluminiumpulver als starke exotherme Reaktion voll ausgenutzt werden und das Aluminiumpulver im Stickstoffpunkt dann verwendet wird Hohe chemische Reaktionswärme zwischen Aluminium und Stickstoff, um die Reaktion selbst aufrechtzuerhalten, die Synthese von AlN.

④Chemische Gasphasenabscheidungsmethode: Verwendung flüchtiger Aluminiumverbindungen und Stickstoff- oder Ammoniakgasreaktion, Ausfällung von Aluminiumnitridpulver aus der Gasphase. Je nach Wahl der Aluminiumquelle wird in anorganische und organische chemische Gasphasenabscheidungsmethoden unterteilt.

| Methode | Vorteil | Nachteil |

| Direktnitrierungsmethode | Starke exotherme Reaktion, leichte Selbstsinterung, einfacher Prozess, geeignet für die Massenproduktion | Wird durch Gas-Feststoff-Diffusion kontrolliert, erfordert hohe Temperaturen und lange Reaktionszeiten, schlechte Qualitätsstabilität und schwierig zu synthetisierende, hochreine, feinkörnige Produkte. |

| Methode zur thermischen Reduzierung von Kohlenstoff | Synthetisches Pulver mit hoher Reinheit, stabiler Leistung, feiner und gleichmäßiger Pulvergröße, Herstellung hochwertiger Pulver | Empfindlich gegenüber Prozessbedingungen, hohe Reaktionstemperatur, lange Synthesezeit, Notwendigkeit einer sekundären Entkohlung, hohe Kosten |

| Verfahren zur chemischen Gasphasenabscheidung | Zuverlässiger Prozess, einfache Realisierung der Prozesskontinuität, Gewinnung hochreinen nanoskaligen Pulvers | Geringe Produktionseffizienz |

| Selbstvermehrendes Hochtemperatur-Syntheseverfahren | Schnelle Reaktionsgeschwindigkeit, kurze Synthesezeit, einfacher Prozess, niedrige Kosten, hohe Produktionseffizienz und hohe Aktivität des erzeugten Pulvers | Der Reaktionsprozess ist schwer zu kontrollieren, was es schwierig macht, qualitativ hochwertiges Pulver herzustellen |

| Methode zum Knacken von organischem Salz | Kontinuierliche Produktion, hohe Reinheit des hergestellten Pulvers, ultrafein | Hohe Rohstoffkosten |

| Methode der plasmachemischen Synthese | Kleine Partikelgröße, hohe Aktivität und gute Prozessleistung des hergestellten Pulvers | Geringere Reinheit, komplexe Ausrüstung |

Offensichtlich ist der Prozess, der für eine hohe Reinheit, feine Partikelgröße und enge Partikelgrößenverteilung von AlN-Pulver erforderlich ist, kostspielig, oder der Herstellungsprozess ist kompliziert, die Produktionseffizienz ist gering oder die Ausrüstung erfordert hohe Bedingungen, und die Konsequenz dieser Reihe von Schwierigkeiten bereitet der hohe Preis für hochwertiges Aluminiumnitridpulver.

Bildung von AlN

Es gibt verschiedene Formverfahren für AlN-Pulver, wobei auch traditionelle Formverfahren wie Formen, Heißpressen und isostatisches Pressen anwendbar sind. Unter diesen eignen sich Heißpressen und isostatisches Pressen für die Herstellung von Hochleistungs-Aluminiumnitrid-Keramikmaterialien, aber die hohen Kosten und die geringe Produktionseffizienz können der steigenden Nachfrage nach Aluminiumnitrid-Keramiksubstraten in der Elektronikindustrie nicht gerecht werden. Um dieses Problem zu lösen, nutzen Menschen in letzter Zeit das Fließgussverfahren, um Aluminiumnitrid-Keramiksubstrate zu formen. Das Gießverfahren hat sich auch in der Elektronikindustrie zum Hauptformverfahren für Aluminiumnitridkeramiken entwickelt.

Darüber hinaus sollte aufgrund der starken Hydrophilie von AlN-Pulver zur Reduzierung der Oxidation der Kontakt mit Wasser während des Formprozesses so weit wie möglich vermieden werden, was bedeutet, dass Aluminiumnitrid-Keramikrohlinge mit organischer Aufschlämmung hergestellt werden müssen. Da das verwendete organische Lösungsmittel jedoch eine starke Flüchtigkeit aufweist, hat es negative Auswirkungen auf die Umwelt und den menschlichen Körper. Oder verbessern Sie die Oberflächenbeständigkeit gegen Hydrolyse von AlN-Pulver, beispielsweise durch die Bildung von Beschichtungshüllen auf der Oberfläche von AlN mit Hilfe hydrophober und hydrophiler organischer Substanzen oder durch Wärmebehandlung in einer bestimmten Sauerstoffpartialdruckatmosphäre, um eine dichte Aluminiumoxidschicht zu bilden seine Oberfläche usw.

Sintern von AlN

Der Aluminiumnitrid-Sinterprozess ist relativ rau. Die Sinter- oder Heißpress-Sintertemperatur beträgt oft bis zu 1800 °C oder mehr, sowohl um ein dichtes Sintern zu erreichen, den Gehalt an Verunreinigungen und der Korngrenzenphase zu reduzieren, als auch um den Prozess zu vereinfachen und die Kosten zu senken Wichtige Schritte zum Sintern von AlN-Keramik: Wählen Sie zunächst den geeigneten Sinterprozess und die entsprechende Atmosphäre. Zweitens wählen Sie die geeigneten Sinterzusätze.

1.Sinterprozess

Der Sinterprozess von AlN-Substraten ist aufgrund seines geringen Selbstdiffusionskoeffizienten sehr schwierig.

① Heißdrucksintern: Durch das Sintern von Keramik unter einem bestimmten Druck können Erhitzen, Sintern und Druckformen gleichzeitig erfolgen, sodass feine Körner, eine hohe relative Dichte und gute mechanische Eigenschaften der Keramik erzielt werden können.

② Kein Drucksintern: Der Sinterprozess ist einfach, Aluminiumnitridkeramik wird bei Atmosphärendruck in einem allgemeinen Temperaturbereich von 1600–2000 °C gesintert. Durch entsprechende Erhöhung der Sintertemperatur und Verlängerung der Haltezeit kann die Dichte von Aluminiumnitridkeramiken verbessert werden, die Festigkeit ist jedoch relativ gering.

③ Mikrowellensintern: Mikrowellensintern ist ebenfalls eine schnelle Sintermethode, bei der die Wechselwirkung zwischen Mikrowellen und dem Medium genutzt wird, um dielektrische Verluste und die Gesamterwärmung des Rohlingssinterverfahrens zu erzeugen.

④ Entladungsplasmasintern: Einbeziehung von Plasmaaktivierung, Heißpressen, Widerstandserwärmung und anderen Technologien. Es zeichnet sich durch eine schnelle Sintergeschwindigkeit und eine gleichmäßige Korngröße aus, die Ausrüstungskosten sind jedoch hoch und die Größe des verarbeiteten Werkstücks ist begrenzt.

⑤Selbstausbreitungssintern: Die dichten AlN-Keramiken werden direkt durch Selbstausbreitungs-Hochtemperatur-Synthesereaktion unter Ultrahochdruck-Stickstoffgas hergestellt. Aufgrund der Verbrennungsreaktion bei hohen Temperaturen, bei der das Al im Rohmaterial leicht schmilzt und verhindert, dass Stickstoff in den Rohling eindringt, ist es jedoch schwierig, dichte AlN-Keramik zu erhalten.

Unter den oben genannten fünf Sinterverfahren ist das Heißpresssintern das Hauptverfahren zur Herstellung von verdichteter AlN-Keramik mit hoher Wärmeleitfähigkeit. Da es sich jedoch um einen komplexeren Prozess mit hohem Ausrüstungsbedarf und geringer Produktionseffizienz handelt, sind die Kosten natürlich höher.

2. Sinteratmosphäre

Derzeit gibt es drei Sinteratmosphären für AlN-Keramik: neutrale Atmosphäre, reduzierende Atmosphäre und schwach reduzierende Atmosphäre. Die neutrale Atmosphäre verwendet das üblicherweise verwendete N2, die reduzierende Atmosphäre verwendet CO und die schwach rotierende Atmosphäre verwendet H2.

In der reduzierenden Atmosphäre sollten die Sinter- und Haltezeit von AlN-Keramiken nicht zu lang und die Sintertemperatur nicht zu hoch sein, um die Reduktion von AlN zu vermeiden. In neutraler Atmosphäre tritt die obige Situation nicht auf. Daher wird im Allgemeinen das Sintern in Stickstoff gewählt, um eine höhere Leistung der AlN-Keramik zu erzielen.

3. Sinteradditive hinzugefügt

Beim Sinterprozess von Aluminiumnitrid-Keramiksubstraten ist die Wahl der Sinteradditive besonders wichtig, außer dass der Prozess und die Atmosphäre die Leistung des Produkts beeinflussen.

AlN-Sinteradditive sind im Allgemeinen Alkalimetalloxide und Erdalkalimetalloxide. Sinteradditive haben zwei Hauptaufgaben: Einerseits die Bildung einer Phase mit niedrigem Schmelzpunkt, Sintern in flüssiger Phase, Senkung der Sintertemperatur und Förderung der Verdichtung des Rohlings . Andererseits ist eine hohe Wärmeleitfähigkeit eine wichtige Eigenschaft von AlN-Substraten. Da verschiedene Defekte wie Sauerstoffverunreinigungen vorhanden sind und die Wärmeleitfähigkeit unter dem theoretischen Wert liegt, kann die Zugabe von Sinterhilfsmitteln mit Sauerstoff reagieren, um das Gitter zu vervollständigen und so die Wärmeleitfähigkeit zu verbessern.

Die zum Sintern von AlN-Keramiken verwendeten Sinterhilfsmittel sind hauptsächlich Y2O3、CaO、Yb2O3、Sm2O3、Li2O3、B2O3、CaF2、YF3、CaC2, usw. oder deren Mischungen. Durch die Wahl mehrerer Verbundsinterhilfsmittel lässt sich häufig eine bessere Sinterwirkung erzielen als mit einzelnen Sinterhilfsmitteln, das Sintern von AlN bei niedriger Temperatur wird erreicht, der Energieverbrauch gesenkt und die kontinuierliche Produktion erleichtert. Um die richtigen Niedertemperatur-Sinteradditive zu finden, müssen Hersteller oft viel Zeit und Mühe in Forschung und Entwicklung investieren, sodass sich dieser Teil auch im Preis des AlN-Substrats widerspiegelt.

Dieser Artikel wurde von 360powder.com nachgedruckt

Warum Sie unsere Dienstleistungen benötigen, Sie wissen, dass Sie hochqualifizierte Fachleute bekommen, die über das Fachwissen und die Erfahrung verfügen, um sicherzustellen, dass Ihr Projekt ordnungsgemäß durchgeführt wird und funktioniert.

Wenn Sie eine kostenlose Beratung wünschen, beginnen Sie bitte mit dem Ausfüllen des Formulars:

Erhalten Sie Verkaufsinformationen, Neuigkeiten und Updates in Ihrem Posteingang.

闽ICP备19012761号-1

闽ICP备19012761号-1